Цена тестера релейной защиты

Ну вот, опять завалялся старый блокнот… Думаю, запишу пару мыслей про эти штуки – про проверки, реле… вообще про электричество. В последнее время как-то все вокруг электрифицировалось, ну как не задуматься, что эти сложные системы нужно постоянно контролировать? А то вдруг где-то замкнется, искрит, да и вообще... Хотя что я знаю, я просто за человек, сижу дома, чай пью. Но идея, понимаете ли, интересная. Не про тестеры релейной защиты, а про суть дела. Хотя… да, про них тоже немного затрону, конечно. В общем, поехали.

Современные требования к оборудованию для проверки защитных реле

Сегодня просто нереально обходиться старыми методами проверки. Все эти ручные измерения – это, конечно, романтика, но ненадежно. Нужны автоматизированные системы, которые не только покажут, есть ли неисправность, но и сразу укажут на её причину. В энергетике, например, это критично. От того, насколько быстро и точно будет обнаружена авария, зависит многое – от бесперебойного электроснабжения города до предотвращения серьезных поломок оборудования. Короче, безопасность – прежде всего! И, конечно, соответствие всем новым нормам и стандартам. Это сейчас как бы не обсуждается, просто нужно делать так, чтобы не было проблем с инспекциями.

Какие требования? Надежность, конечно. Оборудование должно выдерживать большие нагрузки, работать в сложных условиях. Удобство использования тоже важно. Интерфейс должен быть понятным, а отчеты – информативными. И, конечно, высокая точность измерений. Современные резонансные испытательные системы - вот это уже что-то! Позволяют обнаружить даже незначительные дефекты, которые сложно увидеть другими способами.

Особое внимание сейчас уделяется цифровизации. Все больше систем интегрируются с SCADA-системами, что позволяет удаленно мониторить состояние оборудования и получать оперативные уведомления об авариях. Это существенно сокращает время реагирования и снижает риск серьезных последствий. И это не просто модный тренд, а реальная необходимость.

Технологические инновации в тестерах релейной защиты

Здесь все бурлит! Разрабатываются новые алгоритмы обработки данных, которые позволяют более точно определять причину неисправности. Появляются компактные и портативные устройства, которые можно использовать в полевых условиях. Ну, например, те высоковольтные тестеры переменного и постоянного тока, которые сейчас предлагают, в сравнении с теми, что были еще лет десять назад, – просто чудо! Легкие, удобные, и что самое главное – надежные. Раньше приходилось тащить с собой целую кучу оборудования, а сейчас – все в одном кейсе.

Еще один интересный тренд – использование искусственного интеллекта и машинного обучения. Системы 'учатся' на данных о работе оборудования и способны прогнозировать возможные поломки. Это позволяет проводить профилактические работы заранее, а не ждать, пока что-то сломается. Конечно, пока это все еще в стадии разработки, но перспективы огромные.

А еще, вот недавно видел рекламу какой-то системы, которая, вроде как, может автоматически настраивать параметры защитных реле. Это, конечно, звучит немного фантастически, но если это действительно работает, то это может значительно упростить задачу инженеров и снизить риск ошибок.

Применение оборудования для проверки защитных реле в различных отраслях

Как я уже говорил, это оборудование используется практически везде, где есть электричество. В энергетике – для защиты линий электропередач и подстанций. В транспортной отрасли – для защиты электротяги и контактной сети. В металлургии – для защиты электродуговых печей и электрометаллургических процессов. И так далее. В общем, где угодно, где есть риск повреждения оборудования из-за аварийных ситуаций.

В каждой отрасли свои специфические требования к оборудованию. Например, в горнодобывающем секторе оборудование должно быть устойчиво к пыли, влаге и вибрациям. В химической промышленности – должно быть устойчиво к агрессивным средам. В гидротехнических сооружениях – должно быть устойчиво к воздействию воды и льда. В общем, подход индивидуальный.

Некоторые компании используют специализированные резонансные испытательные системы для проверки оборудования, работающего в особых условиях, например, в высоковольтных трансформаторах. Такие системы позволяют выявить скрытые дефекты и предотвратить серьезные аварии.

ООО Ухань Мусен Электрик: решения для надежной защиты

Кстати, ООО 'Ухань Мусен Электрик' (https://www.msdq.ru) предлагает широкий спектр оборудования для проверки защитных реле, включая высоковольтные тестеры и резонансные испытательные системы. Они, насколько я понял, специализируются на оборудовании для проверки трансформаторов и испытаний на частичные разряды. Они даже предлагают частотно-регулируемые резонансные испытательные установки! Их оборудование действительно выглядит современно и надежно, и, судя по отзывам, у них неплохая техническая поддержка.

Я, конечно, не эксперт, но почитал про них. Вроде как, они не просто продают оборудование, а еще и консультируют по вопросам его применения. Это, конечно, большой плюс. Потому что выбрать правильное оборудование – это полная головная боль.

В общем, если кому-то нужен надежный поставщик оборудования для проверки защитных реле, то можно заглянуть к ним. Особенно если речь идет о высоковольтном оборудовании.

Экологическая безопасность и устойчивое развитие

Да-да, и об экологии тоже нужно говорить. Всё больше внимания уделяется энергоэффективности оборудования и снижению его воздействия на окружающую среду. Сейчас разрабатываются новые технологии, которые позволяют снизить потребление электроэнергии и уменьшить количество выбросов. Например, используются более энергоэффективные компоненты и оптимизируются алгоритмы работы оборудования.

И, конечно, важно соблюдать правила утилизации отходов. Оборудование для проверки защитных реле содержит различные материалы, которые требуют специальной переработки. Нельзя просто выбросить это на свалку! Нужно сдавать его в специализированные компании, которые занимаются переработкой электронных отходов.

ООО 'Ухань Мусен Электрик', насколько я знаю, также заботится об экологической безопасности. Они стараются использовать экологически чистые материалы и технологии, а также соблюдают все правила утилизации отходов.

Оптимизация энергопотребления в системах проверки защитных реле

Современные тестеры релейной защиты часто оснащаются функциями энергосбережения. Например, они могут автоматически выключаться в режиме ожидания, либо использовать энергоэффективные источники питания. Это позволяет снизить потребление электроэнергии и уменьшить затраты на эксплуатацию.

Еще один способ снизить воздействие на окружающую среду – это оптимизация логистики. Не нужно везти оборудование на большие расстояния. Лучше закупать его у местных поставщиков. Это уменьшает выбросы от транспорта и снижает транспортные расходы.

В общем, экологическая безопасность – это уже не просто модный тренд, а реальная необходимость. Нужно думать не только о том, чтобы оборудование работало надежно, но и о том, чтобы оно не наносило вреда окружающей среде.

Обслуживание и эксплуатация оборудования для проверки защитных реле

Как и любое другое оборудование, оборудование для проверки защитных реле требует регулярного обслуживания. Нужно следить за состоянием электроники, заменять изношенные компоненты,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство для проверки и мониторинга частичных разрядов

Устройство для проверки и мониторинга частичных разрядов -

Устройство для проверки и мониторинга частичных разрядов

Устройство для проверки и мониторинга частичных разрядов -

101G сверхнизкочастотный измеритель диэлектрических потерь

101G сверхнизкочастотный измеритель диэлектрических потерь -

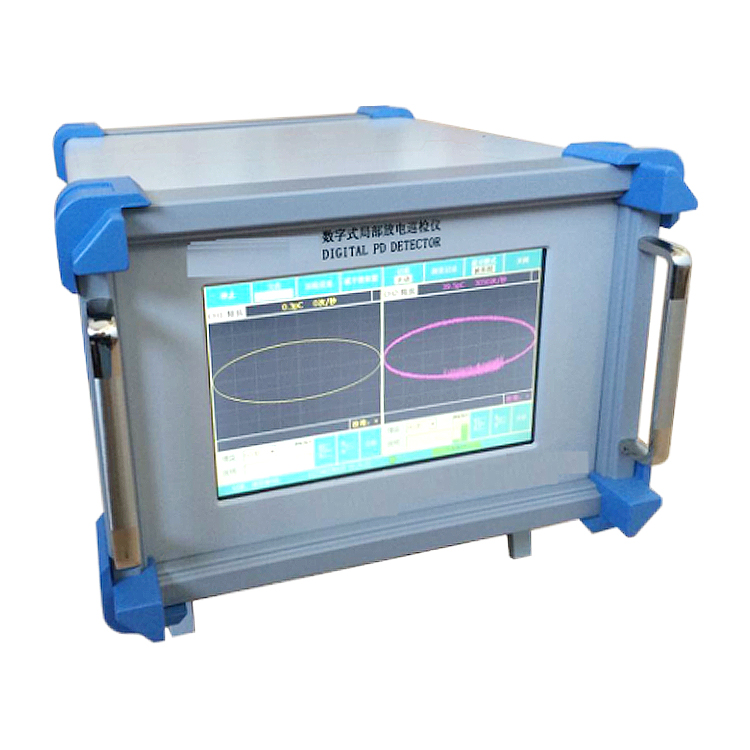

9102 цифровой детектор частичных разрядов

9102 цифровой детектор частичных разрядов -

Система испытаний без частичных разрядов

Система испытаний без частичных разрядов -

Масляно-погружной трансформатор с газовой изоляцией SF6 для испытаний без частичных разрядов

Масляно-погружной трансформатор с газовой изоляцией SF6 для испытаний без частичных разрядов -

Микроомметр

Микроомметр -

280D идентификатор кабелей

280D идентификатор кабелей -

MSJF-9104

MSJF-9104 -

Система тестирования первичного тока

Система тестирования первичного тока -

Устройство для резонансных испытаний без частичных разрядов

Устройство для резонансных испытаний без частичных разрядов -

MSJK-801E малотоковые линии электропередач

MSJK-801E малотоковые линии электропередач

Связанный поиск

Связанный поиск- Поставщики приборов для определения диэлектрической проницаемости трансформаторного масла

- Oem преобразования частоты высокое напряжение серии резонанс выдерживать напряжение испытательное оборудование

- Производитель тестеров частичного разряда tev

- Производители тестеров емкости аккумуляторов

- Производители тестеров нагрузки аккумуляторов

- Поставщики испытательных систем частотного резонанса

- Комплексный тестер деформации обмоток

- Цена высоковольтного фазового детектора переменного тока

- Цена закрытой чашки тестера температуры вспышки пмк

- Тестер сопротивления изоляции высокого напряжения из китая