Тестер диэлектрической прочности BDV

Ну что, разлеглись тут, думаю... Заметил, что в последнее время все чаще говорят об испытаниях на диэлектрическую прочность, про тестерах этих. С одной стороны, это вроде как техническая штука, для инженеров и тех, кто с высоким напряжением работает. А с другой – без надежной изоляции сейчас никуда. Вся наша техника, от электросетей до автомобилей, просто не будет работать, если изоляция даст сбой. Помню, как у соседа стиралка сломалась – оказалось, изоляция прогорела... Вообще, интересно, как это все работает, какие есть новинки. Ладно, давай попробую накидать тут что-то, что-бы хоть как-то об этом рассказать. Ничего особенного, просто мысли вслух. ООО Ухань Мусен Электрик, например, вроде бы чем-то там занимается… Посмотрим, что у них есть.

Тестирование диэлектрической прочности: обзор и значение

Что такое тестер диэлектрической прочности BDV, если говорить простым языком? Это прибор, который используется для проверки способности изоляционных материалов выдерживать определенное напряжение без пробоя. Проще говоря, чтоб не искрило и не коротнуло. Звучит серьезно, да? А без этого никак, особенно в энергетике и всяких там промышленных объектах. Потому что от надежности изоляции зависит безопасность людей и работоспособность оборудования. В общем, это критически важная процедура. Насколько я понимаю, BDV тестер – это не просто какой-то там прибор, а целый комплекс испытаний, который помогает выявить потенциальные проблемы до того, как они приведут к серьезным последствиям.

Сейчас, если посмотреть, то в этой области технологии постоянно развиваются. Появляются новые методы испытаний, более точные приборы, которые позволяют выявлять даже незначительные дефекты изоляции. Это особенно важно, учитывая, что требования к надежности электрооборудования становятся все выше. Забота о безопасности – это, конечно, хорошо, но и экономия на ремонте потом – тоже немаловажна. ООО Ухань Мусен Электрик, судя по их сайту, предлагает широкий спектр оборудования для этих самых испытаний, от простых до весьма сложных.

И кстати, про BDV тестеры… Видел я тут рекламу, где показывали какое-то чудо-устройство, которое якобы автоматически выявляет микротрещины в изоляции. Кажется, это какие-то новые датчики, использующие ультразвук или другие волны. Интересно, насколько это надежно? Наверное, пока это скорее экспериментальные разработки, но потенциал у них большой. Ведь если действительно можно будет предсказывать поломки, то можно будет избежать серьезных аварий.

Области применения оборудования для испытаний изоляции

Где вообще используется тест на диэлектрическую прочность? Да везде! В электроэнергетике – для проверки трансформаторов, кабелей, выключателей. В транспортной отрасли – для проверки изоляции электрических двигателей, систем управления. В металлургии – для контроля изоляции оборудования, работающего в условиях высоких температур и вибраций. Ну и конечно, в химической промышленности и горнодобывающем секторе, где изоляция должна выдерживать агрессивные среды. В общем, список можно продолжать бесконечно. В основном, везде, где есть электричество и где нужно обеспечить безопасность.

И знаете, как это связано с устойчивостью к внешним факторам? Например, в нефтегазовой отрасли изоляция часто подвергается воздействию агрессивных сред и высоких температур. Поэтому там используются специальные тестеры диэлектрических потерь трансформаторов, которые позволяют оценить состояние изоляции в экстремальных условиях. Или, как говорится, в местах, где вибрация, влажность, пыль – все это очень критично. Ну, вы поняли, везде, где риск поломки высок.

А еще, если подумать, то тестирование диэлектрической прочности играет важную роль в проверке безопасности электронных устройств. Например, в электронике постоянно растут требования к надежности, и изоляция становится все более тонкой. Поэтому нужно постоянно совершенствовать методы контроля изоляции, чтобы избежать коротких замыканий и других аварий.

Технологии и инновации в области испытаний изоляции

Ну, что тут говорить, технологии развиваются, как никогда. Если раньше тест на диэлектрическую прочность проводился простыми приборами, то сейчас появились сложные системы, которые позволяют проводить испытания при высоких напряжениях и частотах. Например, резонансные испытательные системы, которые позволяют выявлять дефекты изоляции, которые не видны при обычных испытаниях. Или частотно-регулируемые резонансные испытательные установки, которые позволяют имитировать различные условия эксплуатации оборудования. ООО Ухань Мусен Электрик, кажется, предлагает и такие продвинутые решения.

Интересно, что сейчас активно разрабатываются методы неразрушающего контроля изоляции. То есть, можно проверить изоляцию без ее повреждения. Это особенно важно для дорогостоящего оборудования, которое не всегда можно ремонтировать. В качестве неразрушающих методов используются различные датчики, которые измеряют параметры изоляции, такие как сопротивление, диэлектрические потери, параметры электрического поля. Уже не надо все разбирать и ковырять! Вроде как удобно.

А еще, если покопаться, то можно увидеть, что многие компании сейчас активно используют искусственный интеллект для анализа результатов испытаний изоляции. Это позволяет автоматизировать процесс контроля и выявлять аномалии, которые не видны человеческому глазу. В общем, будущее за автоматизацией и интеллектуальным анализом. Хотя, конечно, роль квалифицированных специалистов остается очень важной.

Экологические аспекты и устойчивое развитие

Это может показаться неожиданным, но и тестирование диэлектрической прочности может быть связано с экологией. Во-первых, нужно учитывать, что при испытаниях могут использоваться различные вещества, такие как масла и растворители, которые могут загрязнять окружающую среду. Поэтому нужно использовать экологически безопасные материалы и соблюдать правила утилизации отходов. Во-вторых, нужно минимизировать энергопотребление при проведении испытаний. Иначе это просто бессмысленно.

Я вот тут читал, что сейчас активно разрабатываются новые типы изоляционных материалов, которые более экологичны и долговечны. Например, используются композитные материалы, которые не содержат вредных веществ и могут выдерживать высокие температуры и напряжения. Или, например, пленочные изоляционные материалы, которые обладают высокой диэлектрической прочностью и низким уровнем потерь. Все эти разработки направлены на снижение негативного воздействия на окружающую среду.

Ну и конечно, важно соблюдать правила безопасности при проведении испытаний. Например, нужно использовать средства индивидуальной защиты, такие как перчатки, очки и респираторы. И нужно убедиться, что оборудование находится в исправном состоянии и соответствует требованиям безопасности. В общем, безопасность превыше всего. Это, как говорится, универсальный принцип.

Обслуживание и эксплуатация оборудования для испытаний изоляции

Как и любое другое оборудование, тестер диэлектрической прочности BDV нуждается в регулярном обслуживании. Нужно следить за состоянием прибора, проводить калибровку и замену изношенных деталей. Также нужно соблюдать правила хранения и транспортировки прибора, чтобы он не повредился. Не то чтобы это сложно, но без этого долго не прослужит.

Часто для BDV тестеров требуется периодическая калибровка, чтобы гарантировать точность измерений. Это делается с использованием эталонных приборов и специальных методов. Калибровку лучше проводить в специализированных лабораториях, которые имеют лицензию на проведение таких работ. Иначе рискуешь получить неверные результаты, а это может привести к серьезным последствиям.

А еще, важно правильно хранить и транспортировать тестеры диэлектрической прочности. Они должны храниться в сухом, прохладном месте, защищенном от прямых солнечных лучей и влаги. Транспортировать их нужно в специальной упаковке, чтобы они не

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тестер внутреннего сопротивления

Тестер внутреннего сопротивления -

Тестер мощности и параметров трансформатора

Тестер мощности и параметров трансформатора -

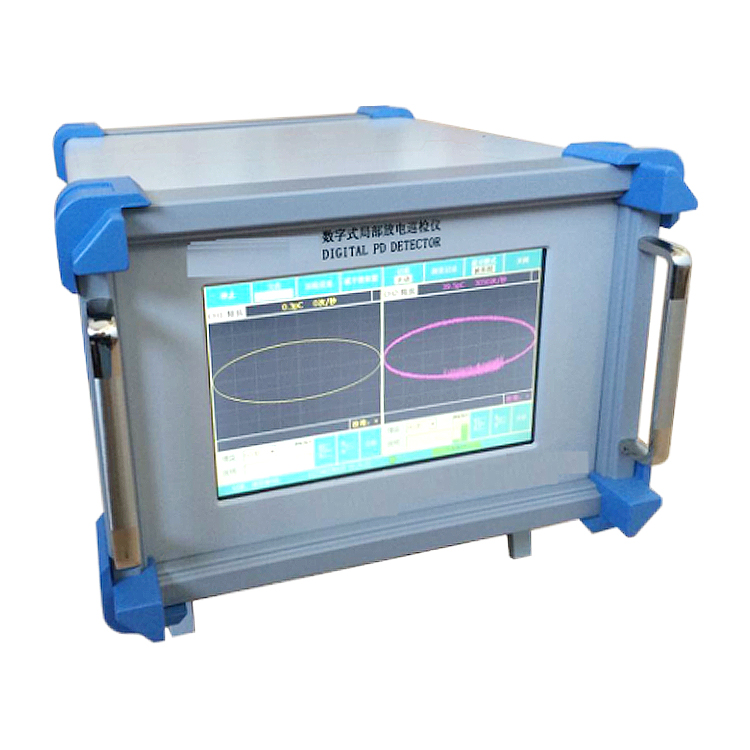

Измеритель диэлектрических потерь с защитой от помех

Измеритель диэлектрических потерь с защитой от помех -

тестер диэлектрической прочности масла

тестер диэлектрической прочности масла -

Тестер деформации обмоток трансформатора (SFRA)

Тестер деформации обмоток трансформатора (SFRA) -

Тестер выдерживаемого напряжения переменного/постоянного тока

Тестер выдерживаемого напряжения переменного/постоянного тока -

Система тестирования первичного тока

Система тестирования первичного тока -

Система для проверки резонанса переменного тока с переменной индуктивностью

Система для проверки резонанса переменного тока с переменной индуктивностью -

Тестер емкости/разряда батареи

Тестер емкости/разряда батареи -

Детектор утечек SF6

Детектор утечек SF6 -

MSDL-800 система тестирования кабельных повреждений

MSDL-800 система тестирования кабельных повреждений -

Тестер выдерживаемого напряжения переменного/постоянного тока

Тестер выдерживаемого напряжения переменного/постоянного тока

Связанный поиск

Связанный поиск- Шестифазный комплект для тестирования реле

- Производитель тестеров кислотности трансформаторного масла

- Шестифазный тестер реле защиты

- Производитель тестеров сопротивления контактной петли

- Поставщики приборов для систем постоянного тока

- Цена тестера межфазного натяжения трансформаторного масла

- Испытатель Hipot для высоковольтных трансформаторов ZGF

- Поставщики тестер разряда емкости аккумулятора

- Поставщики интеллектуальных средств идентификации кабелей

- Цена тестера сопротивления обмоток трансформатора