Система мониторинга частичных разрядов в GIS

Когда слышишь ?система мониторинга частичных разрядов в GIS?, многие сразу представляют себе готовый комплект с датчиками и софтом, который купил, установил — и всё работает. На практике же это часто история про то, как подобрать, адаптировать и заставить эту систему говорить на одном языке с конкретным элегазовым распределительным устройством, которое могло быть смонтировано лет десять назад, если не больше. Основная ошибка — считать мониторинг универсальным решением. Он таковым не является. Да, сам принцип детектирования частичных разрядов (ЧР) через УЗ-датчики, UHF-антенны или встроенные конденсаторы более-менее общий, но вот интерпретация сигнала, пороги срабатывания, влияние электромагнитных помех в конкретном распределительном устройстве — это уже поле для экспериментов, иногда неудачных.

От теории к ?полевому? монтажу: где начинаются сложности

Взять, к примеру, UHF-метод. Теоретически, установка датчиков на смотровые окна или встроенных элементов — задача для опытной бригады. Но на старых GIS часто нет штатных мест для установки, не говоря уже о том, что конструкция может экранировать сигнал. Приходится искать компромиссы: ставить датчики на изоляционные фланцы или даже разрабатывать нестандартные крепления. И здесь сразу встаёт вопрос совместимости. Мы как-то работали с оборудованием от ООО Ухань Мусен Электрик (их сайт — msdq.ru), а именно с их высоковольтными установками для испытаний на частичных разрядах. Их подход интересен тем, что они изначально проектируют системы с учётом необходимости интеграции в разные среды, но даже это не спасает от необходимости предварительной диагностики самого GIS.

Перед установкой любой системы мониторинга нужно чётко понимать базовый уровень шумов в отсеке. Бывает, приезжаешь на объект, проводишь предварительные замеры переносным детектором, а там такой фон от силовых кабелей или преобразовательной техники, что штатные пороги срабатывания системы становятся бесполезны — она будет выдавать ложные тревоги постоянно. Приходится либо экранировать линии связи, либо программно настраивать фильтры, а это уже глубокая кастомизация. Кстати, в ассортименте ООО Ухань Мусен Электрик как раз есть оборудование, которое можно использовать для таких оценочных испытаний, что логично — они понимают, что мониторинг начинается не с монтажа, а с аудита.

Ещё один нюанс — питание и связь. Прокладка кабелей в действующей ячейке GIS — это всегда согласования, риски и часто отказ от оптимального маршрута в пользу возможного. Беспроводные решения кажутся панацеей, но в металлических камерах с сильными электромагнитными полями их надёжность под большим вопросом. Поэтому чаще всё-таки идём по пути оптоволокна или витой пары в экранированных каналах, но это удорожает и усложняет проект.

Интерпретация данных: когда система молчит, это не всегда хорошо

Самая большая иллюзия — что система мониторинга даст однозначный ответ: ?здесь дефект, уровень опасности — высокий?. В реальности она выдаёт массивы данных: графики активности ЧР во времени, спектры, карты локализации. И вот тут начинается работа для специалиста, который должен отличить, скажем, безвредные поверхностные разряды на фланце от опасных плавающих частиц внутри отсека. Система может ?молчать? при медленно развивающемся дефекте, если пороги настроены слишком высоко, или, наоборот, создавать панику из-за периодических помех.

Из практики: на одной из подстанций в металлургическом секторе (как раз одна из сфер применения оборудования с msdq.ru) система стабильно показывала всплески активности в ночные часы. Первая мысль — дефект, зависящий от нагрузки. Оказалось, что в это время включалась система вентиляции в соседнем помещении, создававшая вибрацию, которая ?возбуждала? микрочастицы в элегазе. Это не было критично, но без тщательного анализа можно было пойти по ложному следу и назначить внеплановый вывод ячейки в ремонт.

Поэтому важнейший компонент — не просто сбор данных, а алгоритмы их обработки и база знаний. Хорошие системы учатся на истории конкретного объекта, строят тренды. Если видишь, что уровень разрядов одного типа медленно, но неуклонно растёт на 5-10% в месяц — это гораздо более серьёзный сигнал, чем единичный мощный всплеск, который может быть наводкой. К сожалению, не все коммерческие системы имеют такую гибкость аналитики, часто они предлагают жёсткие шаблоны отчётов.

Интеграция с испытательным оборудованием: закрывая цикл диагностики

Мониторинг — это для эксплуатации. Но его данные бесценны при плановых испытаниях. Идеальная картина — когда результаты непрерывного мониторинга частичных разрядов в GIS используются для планирования и проведения углублённых испытаний с помощью стационарных установок. Например, если система выявила подозрительную активность в определённой фазе, то при следующем ТО можно целенаправленно провести испытание повышенным напряжением с детектированием ЧР именно на этом участке.

Здесь снова уместно вспомнить о комплексных поставщиках, таких как ООО Ухань Мусен Электрик. В их линейке, как указано в описании, есть и высоковольтные установки для испытаний на частичных разрядах, и тестовое оборудование для трансформаторов. Это важно, потому что дефект в GIS может быть связан не только с самой ячейкой, но и с вводом от силового трансформатора. Возможность провести скоординированную диагностику разным оборудованием, потенциально от одного производителя, упрощает и анализ, и поиск корня проблемы.

На одном из гидротехнических сооружений мы столкнулись с ситуацией, когда мониторинг показывал нестабильные, слабые разряды. Данные с системы не давали чёткой картины. Тогда было принято решение, используя резонансную испытательную установку, провести ступенчатое повышение напряжения на отключённом участке с одновременным контролем ЧР. Это позволило ?простимулировать? дефект и выявить начинающуюся проблему с контактом в одном из разъединителей, которая в нормальном режиме почти не проявлялась. Без связки ?постоянный мониторинг + целенаправленные испытания? этот дефект могли обнаружить гораздо позже.

Экономика вопроса: почему иногда откладывают внедрение

Несмотря на всю очевидную пользу, внедрение системы постоянного мониторинга — это капитальные затраты. И часто на стадии проектирования нового GIS или реконструкции старого этот пункт бюджета сокращают одним из первых, оставляя только периодический контроль переносными приборами. Это короткая экономия. Стоимость внепланового простоя подстанции из-за отказа ячейки GIS, не говоря уже о возможных последствиях аварии, на порядки выше.

Аргумент, который иногда работает — это возможность перехода от регламентного обслуживания по времени к обслуживанию по фактическому состоянию (ТСМ). Система мониторинга даёт для этого основание. Можно продлить межремонтные интервалы для оборудования в хорошем состоянии и сконцентрировать ресурсы на проблемных ячейках. Но чтобы этот аргумент был весомым, сама система должна вызывать абсолютное доверие у эксплуатирующего персонала. А это приходит только со временем и после нескольких случаев, когда она реально предупредила о развивающейся проблеме.

Интересно, что поставщики комплексного оборудования, чья продукция, как у ООО Ухань Мусен Электрик, применяется в энергетике, транспорте, горнодобыче, часто лучше понимают эту экономическую логику. Они видят не просто продажу датчика, а продажу решения для управления рисками на критическом объекте. Поэтому в их предложениях иногда можно встретить более гибкие схемы, включающие шеф-монтаж, обучение и первоначальную настройку системы под конкретные условия объекта.

Взгляд вперёд: что ещё хотелось бы от систем мониторинга

Если говорить о желаемом развитии, то текущие системы ещё довольно ?молчаливы? в плане прогнозирования. Они фиксируют, анализируют тренды, но редко дают чёткий прогноз остаточного ресурса. Развитие в сторону интеграции с системами технического диагностирования (например, с анализом газа — мониторингом качества элегаза) и применения методов машинного обучения для выявления сложных корреляций — это то, что будет действительно прорывом.

Также не хватает большей унификации интерфейсов и протоколов. Хотелось бы иметь возможность без танцев с шаманами подключать датчики одного производителя к аналитической платформе другого или интегрировать данные о ЧР в общую систему управления активами подстанции (АСУ ТП). Пока же часто получается замкнутая экосистема, что привязывает заказчика к одному вендору на весь жизненный цикл системы.

В итоге, возвращаясь к началу. Система мониторинга частичных разрядов в GIS — это не гаджет, а сложный инженерный комплекс, эффективность которого на 30% определяется аппаратной частью и на 70% — качеством её адаптации, настройки и интерпретации данных. Это инструмент для тех, кто готов вникать в детали и понимать, что идеальных решений не бывает, но бывают правильно подобранные и внедрённые. И опыт таких компаний, которые видят весь цикл — от испытаний нового оборудования до мониторинга уже работающего, как раз и является ключевым для создания действительно работающих, а не просто ?установленных? систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MSJF-9104

MSJF-9104 -

Тестер температуры вспышки (в открытом состоянии)

Тестер температуры вспышки (в открытом состоянии) -

Детектор утечек SF6

Детектор утечек SF6 -

Система для проверки резонанса переменного тока с переменной частотой

Система для проверки резонанса переменного тока с переменной частотой -

Тестер сопротивления обмоток

Тестер сопротивления обмоток -

Анализатор/таймер автоматических выключателей

Анализатор/таймер автоматических выключателей -

Анализатор чистоты газа SF6

Анализатор чистоты газа SF6 -

Тестер коэффициента трансформации трансформатора

Тестер коэффициента трансформации трансформатора -

Тестер внутреннего сопротивления

Тестер внутреннего сопротивления -

Тестер интегральных трансформаторов тока

Тестер интегральных трансформаторов тока -

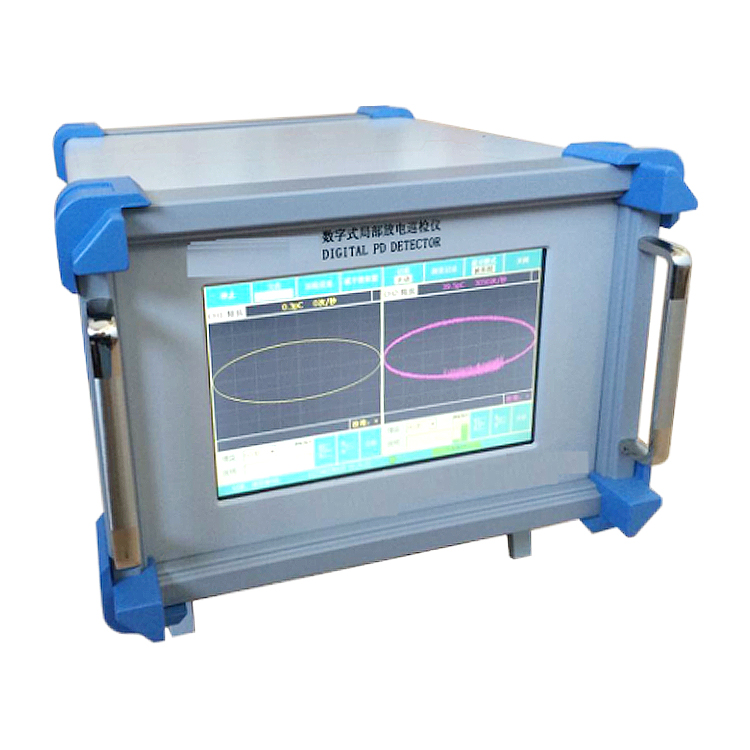

Система мониторинга частичных разрядов ГИС

Система мониторинга частичных разрядов ГИС -

Устройство для резонансных испытаний без частичных разрядов

Устройство для резонансных испытаний без частичных разрядов

Связанный поиск

Связанный поиск- Завод автоматического тестера кислотного числа изоляционного масла трансформатора

- Вакуумный тестер

- Установка для испытания диэлектрических потерь трансформаторов

- Испытательный прибор Hipot AC/DC

- Производитель высоковольтных мостовых кабельных тестеров

- Частотный резонанс переменного тока hipot тест системы из китая

- Цена анализа и тестирования коэффициента трансформации

- Цена лабораторной посудомоечной машины

- Производители испытательных трансформаторов переменного/постоянного тока для проверки выдерживаемого напряжения

- Китайский трехканальный тестер сопротивления обмотки постоянного тока