Система для частотно регулируемых резонансных испытаний переменного тока

Вот смотришь на это название — и сразу в голове у многих возникает картинка этакого универсального моноблока, который привез, подключил, нажал кнопку — и он сам всё оттестировал. Так вот, это, пожалуй, главное заблуждение. Система для частотно регулируемых резонансных испытаний — это не прибор, это процесс, это логика. И ключевое слово здесь именно ?система? — совокупность компонентов, расчётов и, что важнее, понимания объекта испытаний. Часто вижу, как люди фокусируются на цифрах выходного напряжения или максимальной частоте, упуская из виду, например, индуктивность рассеяния того же силового трансформатора, которая может всё резонансное настроенное добро ?увести? в сторону. На бумаге-то Кс (добротность) 40-50, а на деле, на старом оборудовании, из-за потерь в изоляции и паразитных ёмкостей — еле 20 вытягиваешь. И вот тут начинается настоящая работа.

Не теория, а практика сборки контура

Когда только начинал работать с такими системами, думал, главное — подобрать дроссели по каталогу, чтобы перекрыли нужный диапазон частот. Ан нет. Взять, к примеру, оборудование от ООО Ухань Мусен Электрик. У них в ассортименте как раз есть эти частотно-регулируемые резонансные испытательные установки. Так вот, даже у них, где дроссели модульные и, казалось бы, всё просчитано, на объекте постоянно возникают нюансы. Привезли мы установку на ГЭС для испытания кабеля 110 кВ. Длина — около 2 км. По паспорту, ёмкость кабеля — X мкФ, частота резонанса должна быть в районе 30-40 Гц. Собрали контур, начали поднимать — резонанс ?поймали?, но напряжение упёрлось в потолок и не растёт, хотя ток дросселя в норме. В чём дело? Оказалось, забыли про ёмкость измерительного делителя и соединительных шин, которые добавили лишние нанофарады и слегка сдвинули резонансную частоту. Система-то частотно регулируемая, да, но если точка резонанса ушла в зону, где добротность контура ниже, — всё, мощность недодаёшь. Пришлось оперативно пересобирать секции дросселя, чтобы вернуть частоту в оптимальный диапазон.

Это к слову о том, что любая система, даже от проверенного поставщика вроде Мусен Электрик, который заявляет применение в гидротехнических сооружениях, — требует адаптации. Их оборудование, в принципе, надёжное, инвертор на IGBT, управление цифровое. Но ?цифра? — это хорошо, пока она не упрётся в физические ограничения компонентов. У них в установках обычно стоит защита по току дросселя и по напряжению. Но однажды на испытании трансформатора защита по напряжению сработала ложно. Долго искали причину — оказалось, наводки от силовых кабелей на измерительные цепи в момент коммутации. Пришлось экранировать и перекладывать провода. В паспорте такого, конечно, не напишут.

Где тонко, там и рвётся: типичные ошибки при настройке

Частая ошибка — неверная оценка потерь. Все знают формулу, все считают добротность. Но на практике эти потери — величина нелинейная. Особенно когда испытываешь старое оборудование, скажем, в горнодобывающем секторе. Там изоляция может быть подсохшая, загрязнённая. И при плавном подъёме напряжения система ведёт себя стабильно, а стоит выйти на уровень 0.7-0.8 от испытательного — начинается рост тока, добротность падает, резонанс ?уплывает?. Автоматическая подстройка частоты, конечно, пытается его догнать, но если скорость изменения ёмкости или индуктивности объекта (а это бывает при прогреве) выше скорости перестройки инвертора — можно уйти в расстройку и срыв резонанса. Было дело на испытании электродвигателя высокого напряжения. Система частотно регулируемых резонансных испытаний вроде настроена, но при достижении 35 Гц начались скачки напряжения. Пришлось перейти на ручной режим и очень медленно, малыми шагами, ?прогревать? изоляцию, фактически проводя формовку, прежде чем выйти на полное испытательное напряжение. Автоматика здесь не справилась бы.

Ещё один момент — выбор точки подключения измерительного делителя. Казалось бы, мелочь. Но если подключить его до защитного разрядника, а разрядник имеет свою паразитную ёмкость, то при коммутациях могут возникать всплески, которые исказят показания. Лучше подключать напрямую к испытуемому объекту, но это не всегда конструктивно возможно. Приходится идти на компромиссы и учитывать эти ёмкости в предварительном расчёте.

Не только напряжение: что ещё даёт резонансный метод

Многие заказчики, особенно из транспортной отрасли, когда заказывают испытания, думают только о проверке электрической прочности. Мол, выдержало 5 минут на расчётном напряжении — и ладно. Но ценность резонансных испытательных систем как раз в диагностическом потенциале. При плавном подъёме напряжения в резонансном режиме можно отслеживать не только ток и напряжение, но и тангенс дельта (tgδ) — угол диэлектрических потерь. Его рост на определённой ступени напряжения может указать на начинающиеся дефекты в изоляции — увлажнение, расслоение — которые при стандартном приложении напряжения просто приведут к пробою, без возможности анализа. У ООО Ухань Мусен Электрик в линейке, кстати, есть отдельные тестеры диэлектрических потерь трансформаторов, но в современных комплексных установках эта функция часто встроена. И это огромный плюс.

Например, при испытании вводов на подстанции металлургического комбината как раз график tgδ показал аномальный изгиб на уровне 0.5Uном. Это позволило рекомендовать замену ввода до того, как он вышел из строя в эксплуатации, вызвав аварию. Система в данном случае была не просто источником высокого напряжения, а полноценным диагностическим комплексом.

Оборудование в контексте: интеграция с другими системами

Часто система для испытаний — не остров. Особенно на крупных объектах энергетики или химической промышленности. Её нужно интегрировать с системами управления испытательным полигоном, с синхронизацией измерений частичных разрядов (тут как раз кстати высоковольтные установки для испытаний на частичные разряды из того же ассортимента Мусен Электрик). Возникают проблемы с общими ?землями?, с наводками. Один раз столкнулся с ситуацией, когда при работе резонансной установки фона наводил на соседнюю систему контроля частичных разрядов так, что та регистрировала ложные импульсы. Пришлось согласовывать рабочие циклы и выносить измерительные цепи подальше. Это та самая ?практика поля?, которой нет в мануалах.

Кстати, о частичных разрядах. Резонансная система — идеальный источник для их детекции, так как она обеспечивает низкий уровень гармоник и плавный подъём напряжения. Но важно помнить, что сам дроссель, если он не экранирован должным образом, может быть источником помех. В оборудовании, которое мы используем, на это обращают внимание, но проверять на месте — обязательно.

Взгляд в будущее и итоговые соображения

Куда всё движется? К большей интеграции и ?интеллекту?. Уже сейчас в продвинутых частотно регулируемых резонансных испытательных установках закладывают алгоритмы, которые по характеру изменения параметров контура во время подъёма напряжения могут предсказать вероятность пробоя. Но никакой алгоритм не заменит опыт оператора, который слышит, как ?поёт? дроссель при резонансе, или видит, как ведёт себя стрелка аналогового прибора (да, иногда старые аналоговые вольтметры дают более наглядную картину динамики, чем цифровой график).

Итожа свой опыт, скажу так: выбирая систему, будь то от ООО Ухань Мусен Электрик или другого производителя, смотри не только на технические характеристики. Смотри на модульность конструкции дросселей, на удобство их пересборки в полевых условиях, на качество разъёмов высоковольтных, на логику системы защиты. И главное — имей в голове не идеальную схему, а реальный объект с его грязью, старыми контактами и непредсказуемыми параметрами. Потому что система для частотно регулируемых резонансных испытаний переменного тока — это инструмент. А мастерство — в умении этим инструментом пользоваться там, где теория заканчивается и начинается практика с её бесконечными нюансами. Всё остальное — просто железо и провода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тестер кислотности изоляционного масла

Тестер кислотности изоляционного масла -

Установленное на транспортном средстве резонансное испытательное устройство без частичных разрядов

Установленное на транспортном средстве резонансное испытательное устройство без частичных разрядов -

MSJK-801E малотоковые линии электропередач

MSJK-801E малотоковые линии электропередач -

801F G высоковольтный мост

801F G высоковольтный мост -

MSZD-1000 портативный детектор замыканий на землю постоянного тока

MSZD-1000 портативный детектор замыканий на землю постоянного тока -

Микроомметр

Микроомметр -

Микроомметр

Микроомметр -

FCZ-IV портативный

FCZ-IV портативный -

Система тестирования первичного тока

Система тестирования первичного тока -

MSTBP-30WJ ограничитель перенапряжений без искровых промежутков

MSTBP-30WJ ограничитель перенапряжений без искровых промежутков -

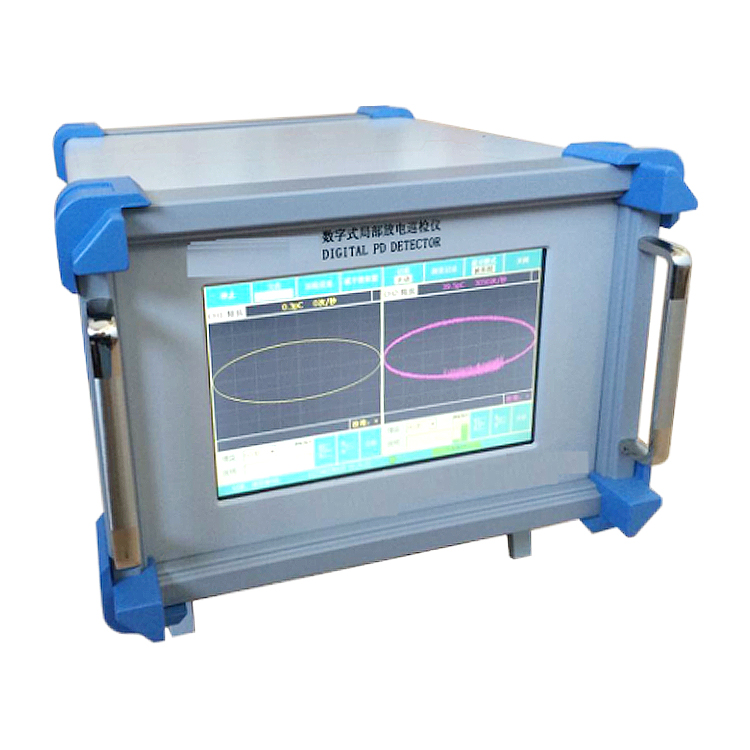

9102 цифровой детектор частичных разрядов

9102 цифровой детектор частичных разрядов -

Газовый хроматограф

Газовый хроматограф

Связанный поиск

Связанный поиск- Цена системы резонансных испытаний

- тестер внутреннего сопротивления батареи

- Поставщики испытателей постоянного тока на выдерживаемое напряжение для генераторов с водяным охлаждением

- Завод по производству одночашечного тестера выдерживаемого напряжения изоляционного масла

- Производитель частотно-резонансных испытательных комплектов переменного тока hipot

- Производитель тестеров трансформаторов напряжения

- Поставщики оборудования для испытания изоляции кабеля

- газовый хроматограф купить

- Производитель тестеров емкости свинцово-кислотных батарей

- Поставщики портативных тестеров коэффициента трансформации