Резонансная система для испытаний на пробой без частичных разрядов

Когда слышишь 'резонансная система для испытаний на пробой без частичных разрядов', первое, что приходит в голову многим — это просто ещё один способ подать высокое напряжение на изоляцию. Но здесь кроется главный подвох: сама идея 'без частичных разрядов' часто воспринимается как некий абсолют, хотя на деле речь идёт о минимизации их влияния на процесс определения именно пробоя, а не о полном их искоренении, что физически в реальных полевых условиях почти недостижимо. Мой опыт подсказывает, что многие заказчики, особенно из энергетики, ждут от системы чудес, забывая о подготовке объекта, качестве соединений и, что критично, о правильной интерпретации данных самой системой.

Суть резонанса в контексте испытаний на пробой

Если отбросить теорию, то главная фишка резонансной системы — это возможность создать высокое испытательное напряжение при относительно небольшой мощности источника. Мы же не таскаем с собой гигантские трансформаторы на каждую подстанцию. В основе — катушка индуктивности и ёмкость испытуемого объекта, подобранные так, чтобы частота системы совпадала с частотой источника. Когда это происходит, напряжение на испытуемом объекте резко возрастает, а ток в цепи источника остаётся небольшим. Это ключевой момент для безопасных и эффективных испытаний на пробой.

Но вот нюанс, о котором редко пишут в брошюрах: эта самая 'настройка в резонанс' — не статичное состояние. Ёмкость кабеля или обмотки трансформатора может 'плавать' в процессе прогрева, да и индуктивность дросселя не всегда идеально линейна. Поэтому современные системы, вроде тех, что поставляет ООО Ухань Мусен Электрик (их каталог можно посмотреть на https://www.msdq.ru), строятся на частотно-регулируемых преобразователях. Автоподстройка частоты — это не маркетинг, а суровая необходимость, чтобы удержать систему в рабочей точке и не допустить срыва резонанса в самый ответственный момент.

Почему это важно именно для пробоя? Потому что классические методы с сетевой частотой 50 Гц часто приводят к большим токам утечки и, как следствие, к прогреву изоляции и возникновению частичных разрядов ещё до наступления самого пробоя. Эти частичные разряды (ЧР) маскируют момент истинного пробоя, искажая картину. Резонансная же система, работая на повышенных частотах (обычно 30-300 Гц), снижает требуемую мощность и, что важнее, ёмкостную составляющую тока, минимизируя нагрев и побочные разрядные процессы. Цель — создать условия, при которых изоляция 'ломается' именно от превышения электрической прочности, а не от термического разрушения из-за паразитных эффектов.

Практические ловушки и 'без ЧР' как идеал

Вот мы и подошли к самому интересному — к термину 'без частичных разрядов'. На бумаге всё гладко: система чистая, частота стабильная, объект сухой. В реальности же, на старой кабельной линии или трансформаторе с гигроскопичной бумажно-масляной изоляцией, полностью избежать ЧР в процессе подъёма напряжения до уровня пробоя — утопия. Они будут. Вопрос в их уровне и в том, как система их детектирует и отделяет от основного процесса.

Здесь многие производители идут на хитрость, встраивая в свои резонансные испытательные системы чувствительные детекторы ЧР с пороговой фильтрацией. Система как бы говорит: 'Я вижу эти мелкие разряды, но если их уровень ниже установленного предела, я их игнорирую при определении момента пробоя'. Это и есть тот самый практический компромисс. Например, в установках для испытания трансформаторов, которые упомянуты в ассортименте ООО Ухань Мусен Электрик, часто используется раздельная схема: один контур для создания резонансного высокого напряжения, а второй, через ёмкостный делитель и полосовые фильтры, — для мониторинга ЧР. Это позволяет вести два параллельных процесса: плавный подъём напряжения к точке пробоя и контроль фоновой 'разрядной' активности.

Однажды на испытаниях силового кабеля 110 кВ мы столкнулись с ситуацией, когда система стабильно показывала 'пробой' при 80% от расчётного испытательного напряжения. Но детектор ЧР буквально 'кричал' ещё с 40%. Оказалось, проблема была не в изоляции кабеля, а в некачественном концевом заделе, где была микротрещина. Там и шли интенсивные частичные разряды, которые в итоге привели к поверхностному перекрытию, зарегистрированному системой как пробой. Это был не пробой основной изоляции, а побочный эффект. Вывод: система без качественного мониторинга ЧР могла бы дать ложное заключение о негодности всей линии. Поэтому 'без ЧР' — это скорее про управляемый процесс, где ты их видишь и учитываешь, а не про их полное отсутствие.

Оборудование в деле: от спецификаций к полевым условиям

Глядя на сайт msdq.ru, видишь логичную линейку: высоковольтные тестеры, резонансные установки, оборудование для испытания трансформаторов. Всё это не просто железо, а инструменты под конкретные задачи. Например, частотно-регулируемая резонансная испытательная установка для кабелей — это обычно мобильный комплекс на прицепе. Её задача — быть достаточно гибкой (в плане диапазона настраиваемой индуктивности и частоты), чтобы работать с разной длиной и сечением кабелей, от тех, что на ТЭЦ, до протяжённых линий в горнодобывающем секторе.

Ключевой параметр, на который я всегда смотрю, — это не максимальное выходное напряжение (его все пишут крупно), а стабильность коэффициента добротности (Q) контура и точность поддержания резонанса. Если Q 'плывёт' при изменении нагрузки или температуры, вся идея безопасного испытания рушится. Напряжение может просесть или, что хуже, возникнуть перенапряжение. В оборудовании, которое мы применяли для гидротехнических сооружений (испытания вводов генераторов), как раз использовалась система с цифровым следящим контуром, постоянно корректирующим частоту. Это давало уверенность, даже когда ёмкость объекта немного менялась из-за колебаний температуры в машинном зале.

Ещё один практический момент — это эргономика управления и безопасность. Хорошая система не требует от оператора вручную крутить ручки, подбирая резонанс по максимуму стрелки амперметра. Процесс должен быть максимально автоматизирован: задал целевое напряжение, нажал 'старт', а система сама нашла резонансную частоту, вышла на заданный уровень, выдержала время и плавно разрядила объект. При этом все данные, включая кривую роста напряжения, ток, и фоновый уровень ЧР (если датчик подключён), пишутся в протокол. Именно такие комплексные отчёты потом позволяют делать обоснованные суждения о состоянии изоляции, а не просто констатировать: 'выдержал/не выдержал'.

Отраслевая специфика и выбор системы

Применение, как указано в описании компании, широкое: энергетика, транспорт, металлургия, химия, горнодобыча, гидротехника. Но в каждой отрасли — свои нюансы. В химической промышленности, например, часто агрессивная среда, и важно, чтобы высоковольтные выводы и элементы системы имели соответствующую защиту от коррозии. В транспортной отрасли, особенно при испытаниях изоляции тяговых двигателей или контактной сети, важна мобильность и скорость развёртывания системы.

Для металлургии, с её мощными электропечами и частыми коммутационными перенапряжениями, критична способность системы имитировать не только плавный рост напряжения, но и выдерживать кратковременные всплески, не выходя из резонанса и не давая ложного срабатывания на пробой. Здесь как раз важно, чтобы система интерпретировала пробой именно как необратимое падение напряжения и рост тока, а не как помеху. Иногда приходилось донастраивать пороги срабатывания защиты, чтобы отличить реальный пробой в обмотке печного трансформатора от дуги в самом технологическом процессе.

В горнодобывающем секторе другая беда — пыль и вибрация. Оборудование должно быть в пылезащищённом исполнении, а все соединения — особенно надёжными. Малейший люфт в высоковольтном разъёме может стать источником тех самых частичных разрядов, которые сведут на нет всю чистоту эксперимента. Поэтому при выборе системы, даже из проверенного каталога, всегда нужно оговаривать условия эксплуатации. Универсальных решений нет, и готовая установка часто требует небольшой адаптации под конкретный объект.

Заключительные мысли: технология как процесс, а не волшебная палочка

Подводя черту, хочу сказать, что резонансная система для испытаний на пробой без частичных разрядов — это не 'чёрный ящик', который всегда даёт правильный ответ. Это сложный инструмент, эффективность которого на 50% зависит от грамотности и опыта персонала. Можно купить самую продвинутую частотно-регулируемую установку, но без понимания физики процессов, без умения подготовить объект, правильно заземлить, интерпретировать данные детектора ЧР, результат будет сомнительным.

Оборудование, подобное тому, что предлагает ООО Ухань Мусен Электрик, — это хорошая техническая база. Оно позволяет выполнять работу в соответствии с современными стандартами. Но оно не отменяет необходимости думать головой. Например, перед решающим испытанием на пробой нового силового трансформатора всегда стоит провести предварительный тест на более низком напряжении с мониторингом ЧР, чтобы оценить 'чистоту' объекта и настроить чувствительность аппаратуры. Это та самая 'практическая чувствительность', которой нет в инструкциях.

В итоге, цель таких систем — не просто констатировать факт разрушения изоляции, а сделать этот процесс контролируемым, информативным и максимально безопасным как для персонала, так и для испытуемого оборудования. Достижение режима 'без частичных разрядов' — это идеал, к которому нужно стремиться, корректируя методику и подбирая параметры в каждой конкретной ситуации. И именно в этом стремлении и проявляется настоящее мастерство испытателя, а не в бездумном следовании показаниям прибора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тестер переключателей ответвлений трансформатора под нагрузкой

Тестер переключателей ответвлений трансформатора под нагрузкой -

Система тестирования первичного тока

Система тестирования первичного тока -

MSVlF-101G

MSVlF-101G -

Титратор температуры застывания и замерзания масел

Титратор температуры застывания и замерзания масел -

Тестер коэффициента трансформации

Тестер коэффициента трансформации -

Система испытаний без частичных разрядов

Система испытаний без частичных разрядов -

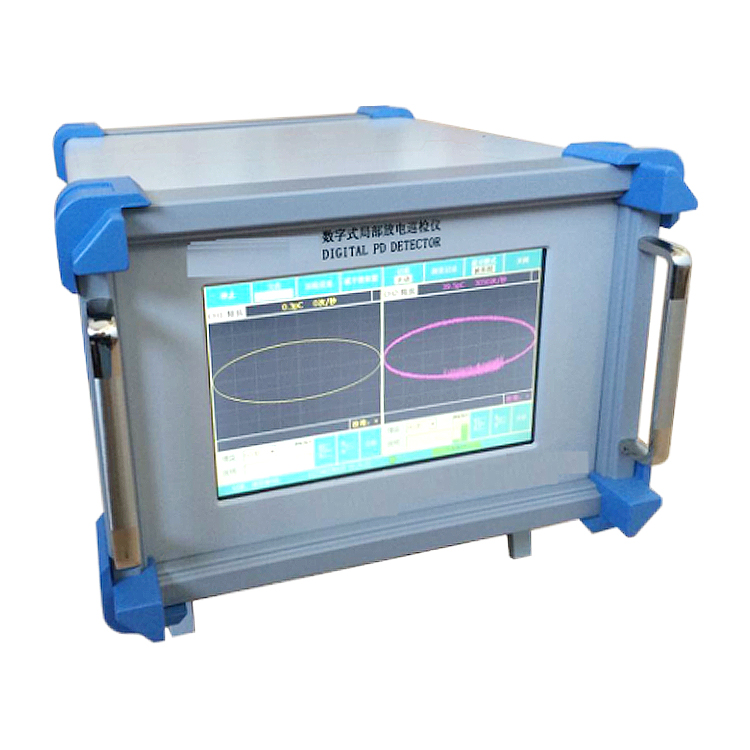

9102 цифровой детектор частичных разрядов

9102 цифровой детектор частичных разрядов -

MSQX многофункциональная автоматическая моечная машина для лабораторной посуды

MSQX многофункциональная автоматическая моечная машина для лабораторной посуды -

Тестер интегральных трансформаторов тока

Тестер интегральных трансформаторов тока -

Тестер коэффициента трансформации трансформатора

Тестер коэффициента трансформации трансформатора -

540-270Система для проверки резонанса переменного тока с переменной частотой

540-270Система для проверки резонанса переменного тока с переменной частотой -

Тестер деформации обмоток трансформатора (SFRA)

Тестер деформации обмоток трансформатора (SFRA)

Связанный поиск

Связанный поиск- Завод диэлектрической прочности тестер

- Цена трехканального тестера сопротивления постоянного тока обмоток трансформатора

- Сигнализатор утечки элегаза

- Поставщики оборудования для испытаний переменного тока hipot

- Цена генератора постоянного тока высокого напряжения для испытания на выдерживаемое напряжение генератора с водяным охлаждением

- Цена оборудования для испытаний на частотный резонанс переменного тока hipot

- устройство для проверки шестифазных реле

- Цена высоковольтного прибора для проверки фаз

- ВЧ фазовый детектор

- Прибор для измерения температуры вспышки в закрытом тигле