оборудование для резонансных испытаний переменного тока

Когда слышишь ?резонансные испытательные системы?, первое, что приходит в голову — настройка в резонанс, подбор индуктивности и ёмкости, и всё вроде бы работает. Но на практике ключевое слово здесь — ?испытания?. А оборудование — это лишь инструмент. Часто заказчики, особенно те, кто только начинает внедрять такие методы, фокусируются на теории резонанса, упуская из виду, как система будет вести себя на реальном объекте, скажем, на силовом кабеле 110 кВ в сыром коллекторе или на обмотке трансформатора после длительного простоя. Сам по себе резонанс — явление красивое, но если блок управления не позволяет плавно регулировать частоту в условиях сильных электромагнитных помех, или система защиты срабатывает ложно из-за переходных процессов, то вся эта теоретическая эффективность сводится к нулю. Именно в этих деталях и кроется разница между просто ?оборудованием? и тем, на что можно реально положиться в полевых условиях.

Что на самом деле скрывается за ?частотно-регулируемыми? системами

Возьмем, к примеру, частотно-регулируемые резонансные испытательные установки. В паспорте пишут диапазон, скажем, от 30 до 300 Гц, Кдобротности >40, и кажется, что всё понятно. Но вот нюанс: плавность регулировки. В идеальных лабораторных условиях инвертор выдаёт чистый синус. А попробуй подключи его через сотню метров ВЧ-кабеля к реактору, у которого собственная ёмкость обмотки на влажном воздухе уже другая. Частотомер начинает ?прыгать?, система автоматической подстройки мечется, и вместо плавного выхода в резонанс получаются скачки напряжения, которые могут быть опасны для испытуемого объекта. Поэтому для нас всегда был важен не столько заявленный диапазон, сколько алгоритм работы инвертора в условиях неидеальной нагрузки и наличие ручного режима тонкой подстройки, где оператор может буквально ?на ощупь? вывести систему на максимум.

Кстати, про реакторы. Многие производители поставляют их как отдельные модульные блоки. Это, конечно, гибко. Но на объекте, особенно при ограниченном пространстве в ЗРУ, каждая лишняя коммутация — это потенциальная точка отказа. Мы как-то работали с системой, где было четыре реактора, и их приходилось переключать параллельно-последовательно вручную под напряжением (низким, но всё же). Один раз ошиблись в схеме — и предохранитель на блоке управления выгорел, потеряли полдня. После этого стали больше ценить установки, где реакторы и коммутационная аппаратура смонтированы в едином контейнере, с продуманной защитой от ошибочных действий. Как, например, в решениях от ООО Ухань Мусен Электрик — у них на сайте msdq.ru видно, что акцент сделан на законченные испытательные системы, а не просто на набор компонентов.

И ещё момент — система охлаждения. Воздушное охлаждение — это просто, но на полной мощности в течение нескольких часов (а испытания кабеля — это процесс долгий) вентиляторы поднимают такой шум и пыль, что находиться рядом невозможно. А если объект — это закрытая трансформаторная подстанция, то горячий воздух просто некуда девать. Жидкостное охлаждение эффективнее, но требует обслуживания. Это та самая практическая дилемма, которую в каталогах не опишешь. Выбор всегда компромиссный, и он зависит от того, где и как часто аппаратура будет использоваться.

Испытания трансформаторов: где теория расходится с практикой

Тестеры диэлектрических потерь — это, конечно, отдельная история, но они часто идут в комплекте или как опция к резонансным системам для комплексной диагностики. Резонансные методы хороши для высоковольтных испытаний повышенным напряжением, а вот для оценки состояния изоляции — тангенс дельты и ёмкость. Так вот, при испытаниях трансформаторов резонансным методом есть тонкость: объект — это не просто ёмкость, а сложная RLC-цепь с нелинейными характеристиками. Резонансная частота может ?уплывать? в процессе прогрева изоляции.

Был у нас случай на заводском трансформаторе 10 МВА. Проводили резонансные испытания переменного тока на 85 кВ. Вышли на резонанс, держим. Через 20 минут замечаем, что ток постепенно растёт, а напряжение пытается удержаться. Система автоматически подстраивает частоту. Оказалось, что из-за прогрева масла и бумажной изоляции менялась ёмкость системы. Если бы у нас была установка с жёстко заданной частотой, мы бы либо недобрали испытательное напряжение, либо перегрузили бы реактор. Этот опыт наглядно показал, что наличие следящей системы подстройки частоты в реальном времени — не маркетинговая фича, а необходимость для получения достоверных и безопасных результатов.

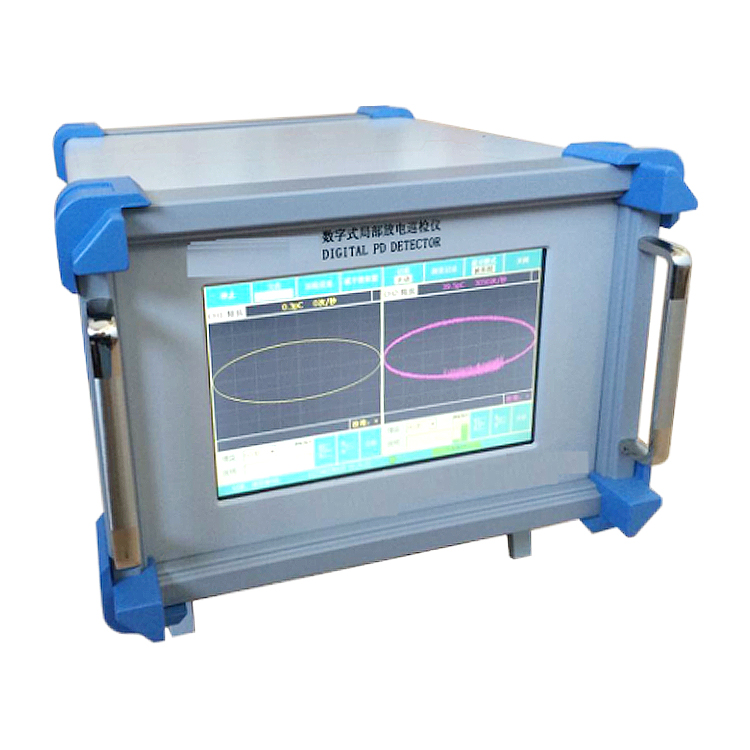

Здесь же стоит упомянуть и про высоковольтные установки для испытаний на частичные разряды. Их часто рассматривают отдельно, но логично их применение после или даже во время резонансных испытаний. Подали высокое напряжение через резонансную систему — и тут же слушаешь частичные разряды. Это даёт гораздо более полную картину, чем поочерёдные испытания разным оборудованием. В ассортименте ООО Ухань Мусен Электрик как раз видно понимание этой связки: они предлагают и резонансные системы, и оборудование для ЧР, что говорит о комплексном подходе к диагностике, а не просто о продаже железа.

Полевые условия: то, о чём не пишут в инструкциях

Любое оборудование для резонансных испытаний в каталоге выглядит идеально. Но его настоящий экзамен — это не лаборатория, а, например, горно-обогатительный комбинат, где в воздухе постоянная проводящая пыль, или гидротехническое сооружение с влажностью под 100%. Основная проблема — это не высокое напряжение, а низковольтная часть управления. Пыль и влага забиваются в разъёмы, садятся на платы контроллеров.

Однажды на таком объекте у нас отказала система цифрового измерения напряжения. Показывала ноль при явно присутствующем высоком напряжении (судили по разрядникам и по гулу). Причина — окисление контактов в модуле обратной связи по напряжению, который был вынесен в отдельный, негерметичный бокс. Пришлось экстренно организовывать измерение внешним делителем. С тех пор мы всегда смотрим на степень защиты (IP) не только основного шкафа, но и всех выносных датчиков и блоков. Это кажется мелочью, но в полевых условиях мелочи решают всё.

Ещё один бич — питание. Установки требуют мощного и ?чистого? ввода. На строящейся подстанции часто есть только дизель-генератор. И если у него нестабильная частота или сильные гармоники, современная импульсная система питания инвертора может просто уйти в защиту. Приходится возить с собой стабилизаторы и фильтры, что усложняет логистику. Иногда проще использовать более ?простое?, даже аналоговое оборудование, которое менее чувствительно к качеству сетевого напряжения. Это тот самый практический компромисс между возможностями и живучестью.

Интеграция и данные: куда уходят результаты испытаний

Сегодня мало просто провести испытание. Нужно задокументировать всё: кривые роста напряжения, значение резонансной частоты, ток, время выдержки. Многие современные системы имеют встроенные регистраторы и даже возможность генерации протоколов. Но на практике часто возникает разрыв: данные остаются во внутренней памяти прибора, а чтобы перенести их в отчёт или в общую базу данных предприятия, нужно совершить десяток ручных действий.

Мы как-то пробовали автоматизировать этот процесс для одной сетевой компании. Сопрягали систему от одного производителя с их ПО для управления активами. Оказалось, что формат данных закрытый, и для выгрузки нужна отдельная лицензия. Пришлось вручную переписывать данные в Excel — полный абсурд и источник ошибок. Поэтому сейчас при выборе оборудования одним из ключевых вопросов является открытость интерфейсов: наличие обычных CSV-файлов, возможность работы по Modbus или хотя бы простой вывод данных на USB-накопитель без проприетарного софта.

Компания ООО Ухань Мусен Электрик в своём описании делает акцент на применение в энергетике, транспорте, металлургии. Это как раз те области, где важен не разовый тест, а история наблюдений за оборудованием. Поэтому, думается, что для них вопрос удобного экспорта данных тоже должен быть на одном из первых мест. На их сайте msdq.ru видно, что продукция охватывает весь цикл испытаний — от высоковольтных тестеров до систем для ЧР. Логично предположить, что они если не предлагают готовые решения для интеграции, то хотя бы не создают искусственных барьеров для выгрузки результатов. Это было бы большим плюсом.

Вместо заключения: оборудование как продолжение опыта

Так к чему всё это? К тому, что резонансные испытательные системы — это не просто ?железо с параметрами?. Это сложный комплекс, эффективность которого определяется десятком мелких, но критичных деталей: от алгоритма подстройки частоты в нестабильных условиях до степени защиты разъёмов от пыли и удобства получения итоговых данных. Теория резонанса едина, а вот её практическое воплощение — разное.

Выбирая такое оборудование, будь то для энергетики или для горнодобывающего сектора, стоит смотреть не только на таблицу в паспорте. Нужно задавать вопросы про работу в полевых условиях, про реальные случаи отказов и как они решались, про совместимость с другой аппаратурой. Именно эти ответы, а не рекламные брошюры, показывают, насколько производитель понимает суть работы своих установок там, где им предстоит трудиться.

Поэтому, когда видишь ассортимент компании вроде ООО Ухань Мусен Электрик, который покрывает и высоковольтные тестеры, и оборудование для испытания трансформаторов, и системы для ЧР, это вызывает определённое доверие. Это говорит о том, что они, вероятно, сталкиваются с полным циклом задач диагностики и понимают, как разные виды оборудования должны стыковаться между собой на реальном объекте. А это, в конечном счёте, и есть главный критерий для того, кто выбирает инструмент для своей ежедневной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

тестер диэлектрической прочности масла

тестер диэлектрической прочности масла -

MSTBP-30WJ ограничитель перенапряжений без искровых промежутков

MSTBP-30WJ ограничитель перенапряжений без искровых промежутков -

408.409 интегрированный газоанализатор

408.409 интегрированный газоанализатор -

Тестер кислотности изоляционного масла

Тестер кислотности изоляционного масла -

Тестер емкости/разряда батареи

Тестер емкости/разряда батареи -

Тестер выдерживаемого напряжения переменного/постоянного тока

Тестер выдерживаемого напряжения переменного/постоянного тока -

Тестер сопротивления короткого замыкания трансформатора

Тестер сопротивления короткого замыкания трансформатора -

Тестер сопротивления обмоток

Тестер сопротивления обмоток -

Анализатор/таймер автоматических выключателей

Анализатор/таймер автоматических выключателей -

Тестер емкости/разряда батареи

Тестер емкости/разряда батареи -

MSJF-9104

MSJF-9104 -

Анализ и тестирование газа SF6

Анализ и тестирование газа SF6

Связанный поиск

Связанный поиск- анализатор чистоты SF6

- Производитель оборудования для испытания изоляции кабеля

- Полностью автоматический электронный тестер температуры вспышки нефтепродуктов

- Поставщики тестер соотношения оборотов трансформатора

- Поставщики тестеров высоковольтных автоматических выключателей

- Поставщики батарейных блоков нагрузки

- система мониторинга частичных разрядов.

- Система частотно регулируемого резонанса

- Производитель тестера влажности карла фишера

- Цена анализа кислотности трансформаторного масла