Мобильная система последовательного резонанса

Когда слышишь ?мобильная система последовательного резонанса?, первое, что приходит в голову многим — это генератор, повышающий трансформатор и куча кабелей, загруженных в фургон. Буквально. И в этом корень частого заблуждения: мобильность сводят к транспортабельности, упуская из виду всю цепочку эксплуатационных компромиссов. На деле, ключевой вызов — сохранить стабильность резонансного контура в полевых условиях, где и питание может ?плавать?, и температура скакать, а объект — например, силовой кабель в тоннеле метро — имеет паразитные параметры, которых нет в лабораторном отчёте. Собственно, сама концепция ?последовательного резонанса? для испытаний высокой мощности хороша именно тем, что позволяет снизить требуемую мощность источника, но это преимущество мгновенно тает, если система не сбалансирована. И вот тут начинается практика, далёкая от идеальных схем.

От спецификации до реального объекта: где теория трещит по швам

Берём типовой заказ: испытание ВЧ-дросселей на тяговой подстанции. В спецификации всё гладко: ёмкость объекта 0.02 мкФ, испытательное напряжение 150 кВ, частота резонанса около 80 Гц. Казалось бы, подбирай индуктивность дросселя системы и вперёд. Но на месте выясняется, что дроссель на объекте не один, а в сборе с разрядниками и проходными изоляторами, которые добавляют собственную, нелинейную ёмкость. Итог — расчётная частота уплывает, добротность контура оказывается ниже ожидаемой, и система не может выйти на заданное напряжение без перегрузки по току. Приходится на ходу, уже на объекте, менять отводы у регулируемого дросселя или даже подключать дополнительные конденсаторы корректировки. Это та самая ?ручная? работа, которую редко описывают в каталогах, например, на сайте ООО Ухань Мусен Электрик (https://www.msdq.ru), хотя в их ассортименте как раз есть частотно-регулируемые резонансные установки, которые частично решают эту проблему.

Ещё один нюанс — именно мобильность. Система, смонтированная на прицепе, постоянно подвергается вибрации. Казалось бы, мелочь. Но ослабление даже одной силовой шины или контактного соединения в дросселе может привести к локальному перегреву и изменению индуктивности, что опять же сбивает резонанс. Мы однажды потратили полдня на поиск причины падения добротности, а оказалось — ослабла стяжка в токовводе реактора. После этого всегда делаем полную ревизию механических соединений после каждой длительной перевозки. Это не прописано в мануале, это приходит с опытом.

И конечно, питание. Заявленная возможность работы от промышленной сети 380В — это одно. А когда ты подключаешься к щиту на строящейся подстанции, где напряжение просаживается при запуске соседней сварочной аппаратуры, — совсем другое. Блок управления современной системы, тот же, что используется в частотно-регулируемых резонансных испытательных установках, может компенсировать некоторые колебания, но если просадка глубокая, защита по нижнему порогу напряжения просто не даст провести испытание. Приходится возить с собой мобильный дизель-генератор с запасом по мощности, что сразу убивает часть выгоды от ?лёгкости? резонансного метода.

Кейс: провал, который научил больше, чем успех

Хочется рассказать об одном конкретном случае, который стал переломным в нашем понимании. Задача — испытание изоляции силового кабеля 110 кВ длиной около 3 км в горнодобывающем секторе. Использовали мобильную систему на базе прицепа. Расчёты были, погода хорошая. Но не учли влажность. Трасса кабеля проходила по сырой траншее, и поверхностная утечка через загрязнённые концевые муфты оказалась существенной. В схеме последовательного резонанса это эквивалентно шунтированию объекта активной проводимостью.

Что это дало? Резонансная кривая стала сильно размазанной, добротность Q упала с расчётных 70 до реальных 25. Чтобы выдать требуемое испытательное напряжение, системе пришлось бы отдавать ток, в разы превышающий номинальный для дросселя. Автоматика, к счастью, не дала этого сделать, ограничив напряжение на уровне 60% от планового. Испытание было сорвано. Пришлось в срочном порядке организовывать сушку и очистку концевых разделок. Это был чистый провал планирования, который показал, что никакая продвинутая мобильная система не отменяет необходимости тщательной подготовки самого объекта испытаний.

После этого случая мы всегда включаем в предварительный осмотр измерение тангенса угла диэлектрических потерь (tg δ) изоляции на низком напряжении. Если видим завышенные значения — сразу ищем причину: влага, загрязнение, старение. Это простое действие, для которого, кстати, тоже есть специализированное оборудование, как тестеры диэлектрических потерь трансформаторов от того же ООО Ухань Мусен Электрик, позволяет избежать многих сюрпризов. Теперь это обязательный пункт протокола.

Аппаратная начинка: что действительно важно в ?поле?

Говоря о железе, часто фокусируются на основном — резонансном дросселе и ВЧ-генераторе. Но в мобильном исполнении критически важна периферия. Во-первых, система измерения напряжения. Использовать только встроенный делитель в самом генераторе — риск. Мы всегда дублируем внешним, калиброванным емкостным делителем, установленным непосредственно на объекте испытаний. Погрешность из-за наводок в измерительных кабелях в полевых условиях может быть значительной.

Во-вторых, управление. Сенсорные панели — это красиво в цеху, но в перчатках, на морозе или под дождём (пусть и под тентом) работать с ними нереально. Физические кнопки и энкодеры, защищённые от влаги, — must-have. У некоторых решений, которые мы видели, интерфейс был слишком ?нежный? для суровых условий. В этом плане интересно, как реализовано управление в резонансных испытательных системах для гидротехнических сооружений, где условия тоже далеки от стерильных.

В-третьих, система охлаждения. Реактор греется. В стационарных условиях с этим проще — принудительное воздушное или водяное охлаждение. В мобильном варианте часто ставят компактные радиаторы с вентиляторами. Но если система стоит на солнцепёке, а воздух вокруг запылённый (на той же горнодобывающей площадке), эффективность охлаждения падает. Приходится мониторить температуру активной части дросселя не по датчику в контрольной точке, а с помощью тепловизора — искать локальные перегревы. Это ещё один аргумент в пользу того, что оператор такой системы должен быть не просто наладчиком, а диагностом.

Интеграция в рабочий процесс: больше, чем просто испытание

Часто заказчик воспринимает выезд с мобильной установкой как разовую услугу: ?подали напряжение, выдержали, отключили — отчёт?. Но реальная ценность — в данных, полученных во время самого процесса выхода в резонанс. Форма резонансной кривой, скорость роста напряжения, стабильность его удержания — всё это индикаторы состояния изоляции. Современные системы, особенно частотно-регулируемые, позволяют вести эту запись в реальном времени.

Мы начали сохранять и анализировать эти кривые для каждого объекта, создавая своеобразную базу данных. Со временем это позволило выявлять тенденции. Например, если для одного и того же трансформатора добротность контура от испытания к испытанию постепенно снижается при прочих равных условиях — это ранний сигнал о возможном развитии дефекта в изоляции, ещё до того, как tg δ выйдет за пределы нормы. Это уже не просто испытание на электрическую прочность, а элемент предиктивной аналитики.

Именно поэтому при выборе оборудования мы сейчас смотрим не только на выходные параметры, но и на возможности встроенной диагностики, лёгкость экспорта данных. Продукция, представленная на msdq.ru, охватывает широкий спектр — от высоковольтных тестеров до оборудования для испытаний на частичные разряды. И логичным развитием для мобильных резонансных систем видится их более тесная интеграция с такими диагностическими комплексами, чтобы в одном выезде собирать максимум информации об объекте.

Заключительные мысли: куда движется мобильность

Итак, подводя неформальный итог. Мобильная система последовательного резонанса — это не ?урезанная? стационарная, а аппарат с собственной философией применения. Её преимущество — не в абсолютной мощности, а в адаптивности и скорости развёртывания в сложных условиях. Но эта адаптивность требует от персонала глубокого понимания физики процесса, внимания к мелочам и готовности к нестандартным ситуациям.

Ошибкой будет думать, что, купив такую систему, ты закрываешь все вопросы высоковольтных испытаний в поле. Нет. Ты покупаешь очень эффективный, но требовательный инструмент. Его нужно ?чувствовать?. Будущее, как мне видится, за ещё большей автоматизацией процессов настройки и диагностики неисправностей самой системы, а также за более интеллектуальным анализом данных об объекте в реальном времени. Чтобы система не просто выдавала ?резонанс есть/нет?, а предлагала: ?Объект имеет повышенную ёмкостную асимметрию, рекомендую проверить концевые муфты?. Пока до этого далеко, но первые шаги в виде продвинутых систем управления уже есть. Главное — не гнаться за мобильностью как самоцелью, а чётко понимать, для каких задач она действительно нужна и какие компромиссы за собой влечёт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тестер коэффициента трансформации трансформатора

Тестер коэффициента трансформации трансформатора -

Тестер кислотности масла

Тестер кислотности масла -

MSJF-9104

MSJF-9104 -

MSVlF-101G

MSVlF-101G -

Испытание изоляционного масла

Испытание изоляционного масла -

5-10kV пульт управления

5-10kV пульт управления -

Система испытаний без частичных разрядов

Система испытаний без частичных разрядов -

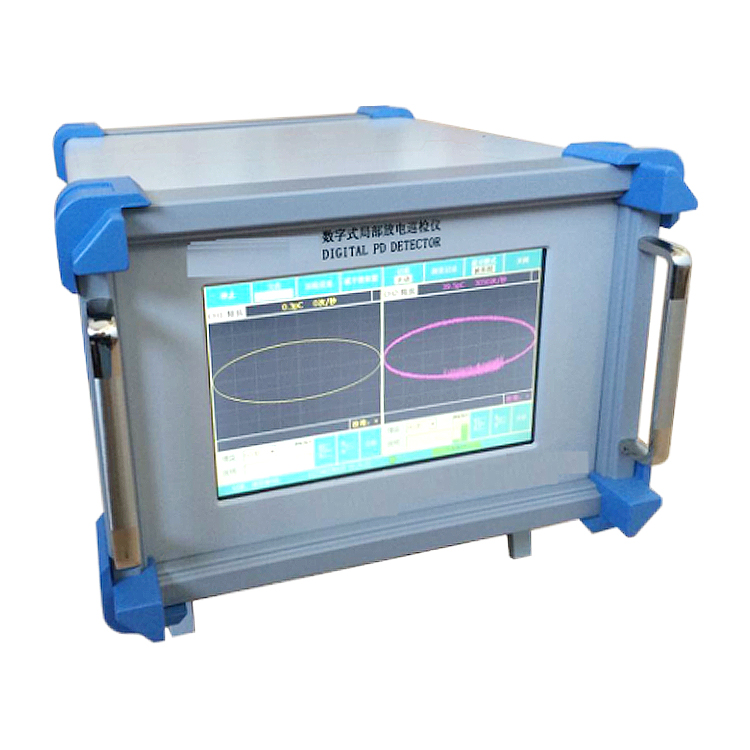

Устройство для проверки частичного разряда

Устройство для проверки частичного разряда -

Тестер сопротивления обмоток

Тестер сопротивления обмоток -

Микроомметр

Микроомметр -

тестер диэлектрической прочности масла

тестер диэлектрической прочности масла -

Система для проверки резонанса переменного тока с переменной индуктивностью

Система для проверки резонанса переменного тока с переменной индуктивностью

Связанный поиск

Связанный поиск- Цена системы испытания на частичный разряд

- Цена испытательной системы резонанса переменного тока кабельной частоты

- Установки для частотного резонанса ac серии резонансного испытательного оборудования

- Диэлектрическая прочность изоляционного масла бдв тестер цена три чашки

- Цена тестера емкости свинцово-кислотных батарей

- Переносной тестер высоковольтных выключателей

- Поставщики высоковольтных серийных резонансных испытательных комплектов

- Цена интеллектуального тестера постоянного тока утечки генератора с водяным охлаждением

- Поставщики тестер кислотности трансформаторного масла

- тестер переменного напряжения