Лаборатория для испытаний GIS на пробой

Когда слышишь ?лаборатория для испытаний GIS на пробой?, многие сразу представляют себе просто огромный стенд с генератором и измерителем. Но суть-то не в размере установки, а в том, как ты моделируешь реальные эксплуатационные и, что критично, нештатные условия для газовой изоляции. Частая ошибка — гнаться за максимальным испытательным напряжением в ущерб воспроизводимости переходных процессов, тех самых, что и вызывают пробой в полевых условиях, а не в идеальной лаборатории. У нас в практике был случай, когда оборудование отлично проходило стандартные приемо-сдаточные тесты, а в сети при коммутационных перенапряжениях давало сбой. Вот тогда и пришло понимание, что лаборатория — это не про ?проверил по протоколу?, а про ?понял, как оно поведет себя завтра на подстанции?.

От концепции до реалий: что упирается в стену

Создавая или модернизируя такую лабораторию, сталкиваешься с дилеммой: либо строить универсальный комплекс ?на все случаи жизни?, что баснословно дорого, либо фокусироваться на ключевых типах дефектов для конкретного класса оборудования. Мы пошли вторым путем, сконцентрировавшись на диагностике частичных разрядов в SF6 при наличии примесей влаги и проводящих частиц — основном биче GIS. И даже здесь не обошлось без сюрпризов. Казалось бы, купил чувствительную систему детектирования ЧР, и все. Но оказалось, что фоновый шум от самого испытательного трансформатора или системы питания сводит всю чувствительность на нет. Пришлось разрабатывать схему компенсации и экранирования прямо на ходу.

Здесь стоит отметить роль поставщиков, которые понимают эти нюансы. В свое время мы рассматривали оборудование от ООО Ухань Мусен Электрик (информация на их сайте https://www.msdq.ru). В их ассортименте как раз есть высоковольтные установки для испытаний на частичные разряды, что напрямую пересекается с нашей задачей. Не скажу, что взяли их стенд, но некоторые решения по подавлению помех в резонансных системах мы позаимствовали, изучая их технические подходы. Важно, когда производитель не просто продает ?железо?, а закладывает в него инженерное понимание реальных условий испытаний.

Еще один камень преткновения — создание контролируемых дефектов. Чтобы изучать пробой, нужно его инициировать в предсказуемом месте. Как смоделировать реальную микротрещину в изоляторе или частицу на поверхности оболочки? Приходилось идти на хитрости: использовать вкладыши из материала с иной диэлектрической прочностью, вводить микроскопические металлические сферы в газовый тракт. Это уже не стандартные процедуры, а почти исследовательская работа. Но без этого твоя лаборатория для испытаний GIS на пробой превращается в дорогую игрушку, которая лишь подтверждает очевидное.

Оборудование: не главное, но без него никуда

Основу, конечно, составляют источники высокого напряжения. Переменка, постоянка, импульсные — все нужно. Но мой главный вывод за годы: для GIS критически важны частотно-регулируемые резонансные установки. Почему? Потому что они позволяют проводить испытания на повышенной частоте, что сокращает габариты реакторов и, главное, более точно выявляет дефекты в слоистой изоляции. Обычный мощный трансформатор на 50 Гц может просто ?не заметить? развивающийся дефект, который резко проявит себя на 150 Гц.

У ООО Ухань Мусен Электрик в линейке как раз заявлены частотно-регулируемые резонансные испытательные установки. Если судить по описанию на их сайте, они ориентированы на применение в энергетике и на транспорте — как раз те области, где GIS используются наиболее интенсивно. Это говорит о том, что компания фокусируется на востребованных сегментах, а не распыляется. В нашей лаборатории в итоге установили резонансную систему другого производителя, но принцип частотного регулирования был для нас ключевым критерием выбора.

Помимо источника, второй столп — диагностическая аппаратура. Термография, акустическая эмиссия, газоанализ (особенно на продукты разложения SF6 после пробоя). Часто упускают из виду систему синхронизации всех этих датчиков. Пробой — процесс наносекундный. Если данные с осциллографа, детектора ЧР и высокоскоростной камеры не привязаны к единому времени с микросекундной точностью, ты никогда не восстановишь полную картину события. Пришлось внедрять отдельный модуль синхронизации, что изначально в планах не было.

Безопасность: то, о чем думаешь постфактум

Испытания на пробой — это всегда разрушение образца. А значит, выброс энергии, возможный разлет обломков, резкий хлопок. Первое время мы недооценивали это, полагаясь на стандартные защитные ограждения. Пока однажды при пробое экспериментального изолятора не дала трещину смотровая крышка из оргстекла на расстоянии трех метров. Не критично, но стало сигналом. Пришлось проектировать полноценную защитную камеру с ударопрочными стенками и системой принудительного отсоса и нейтрализации газа после испытания.

Это породило новую проблему — как наблюдать за процессом? Пришлось интегрировать систему высокоскоростных камер с перископической оптикой и ИК-подсветкой. Опять же, вылезли нюансы с освещением: стандартный свет ?забивал? слабую светимость короны перед пробоем. Экспериментальным путем подобрали спектр и интенсивность фоновой подсветки. Такие детали в каталогах оборудования не пишут, это чисто практический опыт, наработанный шишками.

Отдельная история — работа с элегазом после испытаний. После пробоя SF6 распадается на высокотоксичные и коррозионно-активные продукты. Просто выпустить его в вентиляцию — недопустимо. Пришлось встраивать в контур установки адсорбер с фильтрами тонкой очистки. И здесь важно было не убить динамику процесса: если путь газа от камеры до фильтра слишком длинный, это искажало картину послемеханических процессов в зоне пробоя. Баланс между безопасностью и чистотой эксперимента — постоянный компромисс.

Калибровка и валидация: где кроется дьявол

Самое скучное и самое важное. Можно иметь идеальное оборудование, но если его калибровка не привязана к прослеживаемым эталонам, все твои данные — просто красивые графики. Мы наладили регулярную поверку измерительных делителей напряжения и датчиков тока через аккредитованный метрологический центр. Но главной головной болью стала калибровка системы детектирования частичных разрядов. Заводской калибратор дает идеальный сигнал в идеальных условиях. А как проверить, что твоя система корректно видит ЧР в реальном GIS, где наводки, где сложная геометрия?

Выработали внутреннюю процедуру: используем эталонный источник ЧР с известным зарядом, встроенный в имитатор секции GIS. Но и это не панацея. Пришлось признать, что для некоторых типов дефектов (плавающий потенциал, например) количественная оценка заряда ЧР весьма условна. Поэтому в протоколах мы теперь указываем не только ?пикокулоны?, но и форму импульса, его положение относительно фазы напряжения, спектр. Это уже качественная оценка, которая часто дает больше информации для прогноза пробоя, чем точное число.

Валидация методик — это постоянный диалог с эксплуатационщиками. Мы несколько раз выезжали на объекты, где происходили отказы GIS, брали образцы аналогичных узлов (где это было возможно) и пытались воспроизвести отказ в лаборатории. Удавалось не всегда. Это отрезвляет и не дает превратиться в ?кабинетных теоретиков?. Именно такие неудачи заставляют пересматривать программы испытаний, добавлять новые стресс-факторы, например, механические вибрации или термические циклы, имитирующие суточные изменения нагрузки.

Ценность для индустрии: не отчет, а понимание

В конечном счете, ценность лаборатории для испытаний GIS на пробой определяется не количеством выданных сертификатов, а тем, насколько ее работа снижает риски в реальной энергосистеме. Наши наработки, например, по корреляции между спектром акустической эмиссии на ранней стадии и последующим местом пробоя, были использованы при разработке регламентов диагностики для одной крупной сетевой компании. Это практическая отдача.

Смотрю на ассортимент компаний вроде ООО Ухань Мусен Электрик (на их сайте https://www.msdq.ru указано, что их оборудование применяется в энергетике, на транспорте, в металлургии — то есть в высокоответственных отраслях). Это подтверждает тренд: рынку нужно не просто оборудование для галочки в протоколе, а инструменты для глубокого анализа. Их акцент на тестерах диэлектрических потерь и высоковольтных установках для ЧР-испытаний говорит о понимании потребности в предиктивной, а не только констатирующей диагностике.

Итог моих размышлений прост. Хорошая лаборатория — это живой организм, который постоянно развивается. Вчера мы изучали пробой от проводящих частиц, сегодня — от деградации контактов под действием вибрации, завтра, возможно, — от новых экологичных газовых смесей. Оборудование — лишь инструмент. Главный актив — это накопленный массив данных, связей между параметрами и отказами, и, что важнее, специалисты, которые умеют этот массив интерпретировать, видя за графиками реальное оборудование в реальных условиях. Без этого любая, даже самая дорогая лаборатория для испытаний GIS, будет лишь красивой и бесполезной игрушкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тестер мощности и параметров трансформатора

Тестер мощности и параметров трансформатора -

тестер диэлектрической прочности масла

тестер диэлектрической прочности масла -

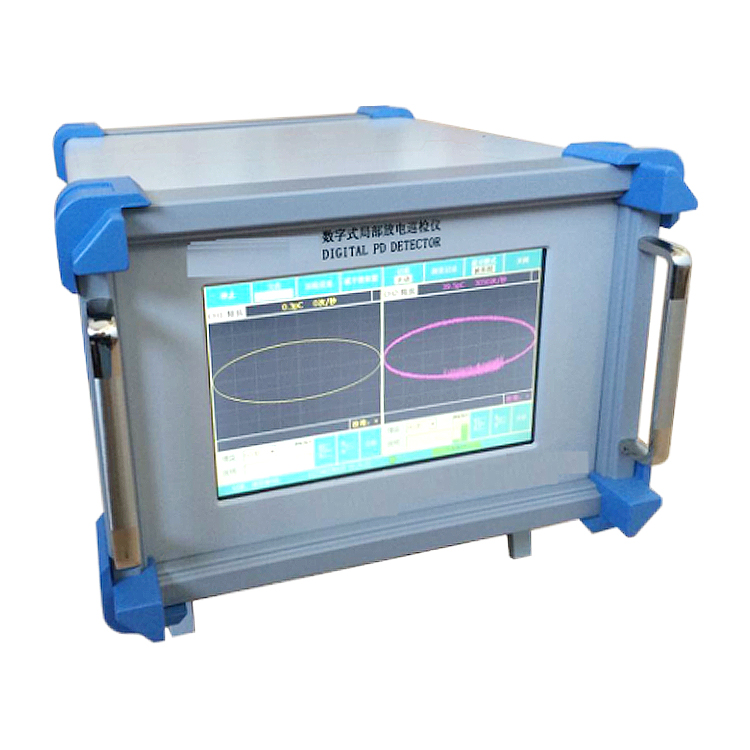

9102 цифровой детектор частичных разрядов

9102 цифровой детектор частичных разрядов -

Масляно-погружной трансформатор с газовой изоляцией SF6 для испытаний без частичных разрядов

Масляно-погружной трансформатор с газовой изоляцией SF6 для испытаний без частичных разрядов -

Тестер коэффициента трансформации трансформатора

Тестер коэффициента трансформации трансформатора -

Тестер вакуума вакуумного переключателя

Тестер вакуума вакуумного переключателя -

Резонансная система испытаний переменного тока

Резонансная система испытаний переменного тока -

MSZD-1000 портативный детектор замыканий на землю постоянного тока

MSZD-1000 портативный детектор замыканий на землю постоянного тока -

Тестер реле плотности SF6

Тестер реле плотности SF6 -

Измеритель диэлектрических потерь с защитой от помех

Измеритель диэлектрических потерь с защитой от помех -

MSJK-801E малотоковые линии электропередач

MSJK-801E малотоковые линии электропередач -

Анализатор продуктов разложения SF6

Анализатор продуктов разложения SF6

Связанный поиск

Связанный поиск- Поставщики тесты коэффициентов трансформации

- Поставщики тестер емкости свинцово-кислотных батарей

- Производитель трех чашек тестер диэлектрической прочности изоляционного масла bdv

- Поставщики портативных тестеров непрерывности замыкания на землю постоянного тока

- Поставщики резонансных испытательных комплектов переменного тока с выдерживаемым напряжением

- Цена автоматического тестера диэлектрических потерь трансформатора

- Поставщики тестеров кинематической и динамической вязкости нефти

- Производитель тестера точки росы гексафторида серы

- Комплект для тестирования реле с вторичным впрыском

- Цена анализатора вакуумных прерывателей