Компактная испытательная установка переменного напряжения

Когда говорят ?компактная испытательная установка переменного напряжения?, многие сразу представляют себе просто уменьшенный в размерах стандартный стенд. Это первое и, пожалуй, самое распространённое заблуждение. На деле компактность — это не только про габариты и вес, хотя и это критически важно для полевых бригад. Речь идёт о комплексном переосмыслении всей конструкции: от схемотехники и системы охлаждения до эргономики органов управления и логистики. Я много раз видел, как заказчик, гонясь за малыми размерами, получал аппарат, с которым потом мучается в реальных условиях — доступ к клеммам неудобный, система индикации при ярком солнце нечитаема, а о ремонтопригодности в полевых условиях и говорить нечего. Поэтому для меня ключевой вопрос всегда был: а что мы вкладываем в это понятие ?компактность?? Это аппарат, который просто влезет в багажник пикапа, или тот, с которым один человек сможет безопасно и эффективно работать на подстанции, не таская за собой километры кабелей и не разбирая пол-установки для подключения?

От теории к практике: где кроются подводные камни

Взять, к примеру, систему охлаждения. В стационарных установках часто идут по пути принудительного воздушного охлаждения с мощными вентиляторами — просто и дёшево. Но попробуйте загнать такую схему в компактный корпус. Шум возрастает в разы, пыль и влага с полевого объекта засасываются напрямую на радиаторы и силовые элементы. Мы как-то тестировали прототип, который в лаборатории показывал идеальные параметры, а на первой же подстанции в осеннюю сырость начались проблемы с пробоями по поверхности из-за конденсата, наведённого именно потоком воздуха от собственных вентиляторов. Пришлось пересматривать подход, возможно, в сторону жидкостного охлаждения с замкнутым контуром, что, конечно, усложняет и удорожает конструкцию, но даёт надёжность.

Другой больной вопрос — это вес. Казалось бы, сделал корпус из алюминия, облегчил трансформатор — и готово. Но не всё так просто. Лёгкая установка — это ещё и устойчивая. Сильный порыв ветра на открытой площадке или неидеально ровная поверхность могут привести к тому, что аппарат просто опрокинется, а это уже ЧП. Поэтому компромисс между массой, центром тяжести и конструкцией рамы или шасси — это отдельная инженерная задача. Иногда лучше добавить 10-15 килограммов, но получить абсолютно устойчивую платформу с выдвижными опорами, чем рисковать.

И, конечно, источник питания. Идея работать от обычной бензогенераторной установки кажется привлекательной, но качество выходного напряжения у дешёвых генераторов часто оставляет желать лучшего. Помехи, просадки напряжения, скачки частоты — всё это может негативно сказаться на работе точной электроники самой испытательной установки и, главное, на качестве измерений. Поэтому в действительно грамотно спроектированной компактной испытательной установке переменного напряжения должен быть встроен серьёзный стабилизатор и фильтр на входе, а в идеале — возможность работы от разных типов источников, включая сети постоянного тока.

Опыт коллег и рыночные предложения

Здесь стоит отметить, что на рынке появляются интересные решения от компаний, которые специализируются именно на мобильном и полевом оборудовании. Например, в ассортименте ООО Ухань Мусен Электрик (информацию об их продукции можно найти на https://www.msdq.ru) представлен широкий спектр высоковольтного испытательного оборудования. Если изучать их каталог, то видно, что они понимают потребности отраслей, где важна мобильность: энергетика, транспорт, горнодобывающий сектор. Их подход к частотно-регулируемым резонансным испытательным установкам, которые по сути тоже могут быть выполнены в компактном исполнении, показывает важность гибкости настроек для работы с разным оборудованием в полевых условиях. Это созвучно с моим мнением: компактность не должна достигаться за счёт универсальности.

Кстати, об универсальности. Частый запрос от эксплуатационников — ?чтобы одним аппаратом можно было делать всё?. Но это утопия. Компактная установка для КИП силовых кабелей и установка для испытаний трансформаторов на частичные разряды — это принципиально разная аппаратура, хоть и могут быть общие узлы. Попытки создать ?комбайн? обычно приводят к тому, что он плохо выполняет каждую из функций. Гораздо практичнее — модульный подход. Основной компактный блок — источник высокого напряжения, а к нему уже различные дополнительные модули: измерители тангенса дельта, детекторы частичных разрядов, как те самые тестеры диэлектрических потерь трансформаторов. Это логичный путь, который, судя по всему, выбирают многие производители, включая упомянутую компанию.

На что я всегда обращаю внимание, изучая новинки? На детали, которые выдают, проектировали ли аппарат люди, сами работавшие ?в поле?. Есть ли ручки для переноски в тех местах, где центр тяжести? Защищены ли разъёмы от грязи и влаги резиновыми заглушками на винтах, а не на липучках, которые отваливаются? Продумана ли укладка высоковольтного кабеля и есть ли для него отдельный, защищённый отоп? Эти мелочи и создают ту самую ?практичность?, ради которой, собственно, и затевается вся компактизация.

Личный case: когда теория не сработала

Был у нас опыт эксплуатации одной очень продвинутой, на бумаге, компактной установки. Производитель сделал ставку на максимальную цифровизацию: сенсорный экран, полное управление через него, минимум органов управления. И в лаборатории это было здорово. Но на объекте, зимой, при -15, работать в тонких диэлектрических перчатках с сенсорным экраном оказалось невозможно. Пришлось изворачиваться, снимать перчатку, что небезопасно, или таскать с собой стилус. А потом ещё и экран ?залип? от перепада температур при внесении с холода в тёплый вагончик. Это был крах концепции для зимних работ. Вывод простой: интерфейс управления должен оставаться гибридным — основные, критические функции (аварийный стоп, подача/снятие напряжения) обязательно дублируются ?железными?, тактильными кнопками или ручками, доступными для работы в перчатках.

Ещё один урок связан с калибровкой. Компактные установки часто калибруются раз в год-два в сервисном центре. Но в полевых условиях, после транспортировки по бездорожью, ударов, вибрации, доверия к такой калибровке мало. Хорошо, когда в аппарате есть встроенные средства оперативной проверки ключевых параметров — эталонный конденсатор, источник опорного напряжения. Это позволяет перед ответственным испытанием быстро убедиться, что метрология не ?уплыла?. К сожалению, многие производители экономят на этом, считая это излишеством для компактного сегмента. А зря.

Взгляд в будущее: что будет востребовано завтра

Сейчас тренд — это не только компактность, но и ?умные? функции. Дистанционное управление по Bluetooth или защищённому радиоканалу — это уже не фантастика, а насущная необходимость для безопасности. Оператор может отойти на безопасное расстояние, укрыться, а управлять подачей напряжения и снимать показания с планшета. Но здесь важно обеспечить абсолютную надёжность и защищённость канала от помех и случайного вмешательства. Никто не хочет, чтобы испытательным напряжением случайно управлял чей-то соседний Bluetooth-динамик.

Другой аспект — интеграция с системами документооборота. После испытаний нужно сформировать протокол. Хорошо, если установка не просто сохраняет данные во внутреннюю память, а может сразу, через мобильный интернет, сформировать и отправить черновик протокола в корпоративную систему, подгрузив данные об объекте испытаний из базы. Это экономит массу времени и исключает ошибки при ручном переписывании данных. Такая функциональность постепенно перестаёт быть опцией и становится стандартом для профессионального оборудования.

И, возвращаясь к началу. Будущее за сбалансированными решениями. Не просто маленьким ящиком, а интеллектуальным мобильным комплексом. Таким, который учитывает весь цикл работы бригады: транспортировку, развёртывание, безопасную эксплуатацию в любых погодных условиях, сбор данных и их интеграцию в общий цифровой контур предприятия. Именно такие установки, думаю, будут определять рынок. И производители, которые, как ООО Ухань Мусен Электрик, предлагают комплексные линейки для энергетики и промышленности, находятся в хорошей позиции, чтобы развивать это направление, потому что понимают смежные области испытаний. В конце концов, компактная испытательная установка переменного напряжения — это не игрушка, а рабочий инструмент, от надёжности которого зависит безопасность людей и бесперебойность работы целых отраслей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

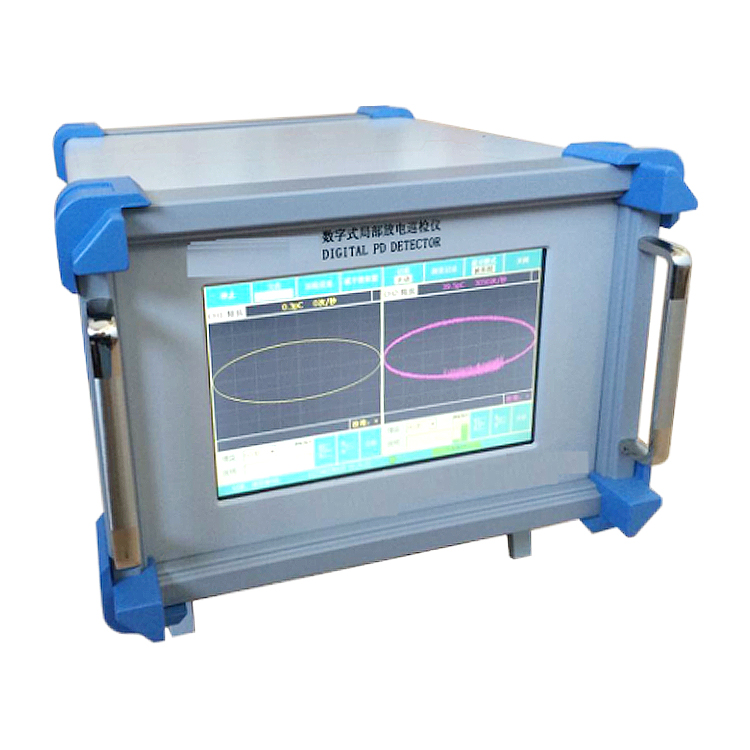

9102 цифровой детектор частичных разрядов

9102 цифровой детектор частичных разрядов -

Тестер деформации обмоток трансформатора (SFRA)

Тестер деформации обмоток трансформатора (SFRA) -

тестер диэлектрической прочности масла

тестер диэлектрической прочности масла -

Тестер интегральных трансформаторов тока

Тестер интегральных трансформаторов тока -

Система для проверки резонанса переменного тока с переменной индуктивностью

Система для проверки резонанса переменного тока с переменной индуктивностью -

FCZ-IV портативный

FCZ-IV портативный -

408.409 интегрированный газоанализатор

408.409 интегрированный газоанализатор -

Тестер сопротивления короткого замыкания трансформатора

Тестер сопротивления короткого замыкания трансформатора -

Масляно-погружной трансформатор с газовой изоляцией SF6 для испытаний без частичных разрядов

Масляно-погружной трансформатор с газовой изоляцией SF6 для испытаний без частичных разрядов -

Устройство для резонансных испытаний без частичных разрядов

Устройство для резонансных испытаний без частичных разрядов -

Анализатор/таймер автоматических выключателей

Анализатор/таймер автоматических выключателей -

Микроомметр

Микроомметр

Связанный поиск

Связанный поиск- Производители тестеров диэлектрических потерь ulf кабелей

- Устройство проверки реле плотности газа SF6

- Цена цифрового анализатора высоковольтных выключателей

- Резонанс с переменной частотой

- Поставщики оборудования для испытания изолированных резиновых перчаток

- Микроомметр

- Поставщики тестеров частичного разряда tev

- Цены на испытания релейной защиты

- Сканирующий анализатор частотных характеристик из китая

- Частотно регулируемый последовательный резонанс без частичных разрядов