Анализ и тестирование коэффициента трансформации трансформатора oem

Коэффициент трансформации. Звучит просто, но на практике – это целый пласт проблем. Часто сталкиваешься с ситуацией, когда документация оглашает красивые цифры, а реальное поведение трансформатора сильно отличается. Или наоборот, нехватка информации в спецификациях, и приходится полагаться только на измерения. Попытка понять, почему так происходит, и как минимизировать расхождения – задача, с которой я регулярно сталкиваюсь в работе. И не всегда результат получается гладким. Поэтому давайте разберем, что важно при анализе и тестировании коэффициента трансформации трансформатора oem, о чем часто упускают из виду, и какие подводные камни могут возникнуть. Не претендую на всеобъемлющий гайд, скорее, поделимся опытом.

Что такое коэффициент трансформации и почему его важно правильно измерить?

Начнем с основ. Коэффициент трансформации (КТ) – это отношение количества вторичных витков к количеству первичных витков трансформатора. Теоретически, он должен быть указан в документации. Но, к сожалению, не всегда это так, особенно когда речь идет о контрактном производстве (oem). Важность точного измерения КТ сложно переоценить. От него зависит работоспособность всей системы, распределение мощности, а в некоторых случаях – безопасность.

Неправильно измеренный или неверный КТ может привести к серьезным последствиям: перегрузке обмоток, повреждению оборудования, сбоям в работе электросети. Например, мы как-то тестировали трансформатор, полученный от одного из наших поставщиков, и обнаружили, что реальный КТ на 15% отличался от заявленного. Это привело к нестабильной работе нагрузки и требовало дополнительных затрат на корректировку параметров системы. Эта ситуация подчеркивает, насколько важно проводить тщательное тестирование.

Иногда проблема не в самом трансформаторе, а в неправильном измерении. Поэтому, прежде чем обвинять поставщика, необходимо убедиться, что процедура измерения выполнена правильно, и использованное оборудование откалибровано. Это звучит банально, но часто забывается.

Оборудование для измерения КТ и возможные ошибки

Для измерения КТ используют различные приборы: мостовые схемы, ваттметры, измерители коэффициента трансформации (КТ). Мостовые схемы – это традиционный вариант, требующий определенных навыков и аккуратности. Ваттметры удобны в использовании, но их точность может быть недостаточной для некоторых применений. Специализированные измерители КТ обеспечивают высокую точность и автоматизацию процесса, но они стоят дороже.

Самая распространенная ошибка при измерении – это несоблюдение правил подключения измерительных приборов. Неправильное подключение может привести к искажению результатов и ошибочному определению КТ. Также важно учитывать влияние температуры на измерения, особенно при работе с высоковольтными трансформаторами. Необходимо дать трансформатору время выстояться при рабочей температуре перед началом измерений.

Еще один важный момент – это влияние паразитных параметров трансформатора, таких как индуктивность обмоток и сопротивление обмоток. Эти параметры могут существенно повлиять на точность измерения КТ, особенно при работе с трансформаторами малой мощности. Поэтому, при измерении КТ рекомендуется использовать специальные методы, позволяющие учесть влияние этих параметров.

Подводные камни при работе с трансформаторами oem

Особенность работы с трансформаторами, произведенными по заказу (oem), заключается в том, что часто отсутствует полная информация о конструкции и параметрах устройства. В таких случаях приходится полагаться только на свои знания и опыт, а также проводить дополнительные измерения для определения ключевых характеристик, в том числе КТ.

Часто информация о материалах, используемых при изготовлении трансформатора, также бывает недоступна. Это затрудняет оценку надежности и долговечности устройства. В таких случаях необходимо проводить дополнительные испытания, такие как испытания на прочность изоляции и испытания на короткое замыкание, чтобы убедиться в соответствии трансформатора требованиям безопасности.

Кроме того, при работе с трансформаторами oem может возникать проблема с качеством изготовления. Часто используются более дешевые материалы и технологии, что может привести к снижению надежности и долговечности устройства. Поэтому необходимо тщательно проверять качество изготовления трансформатора перед его эксплуатацией.

Наш опыт: проблемы с документацией и корректировка параметров

В нашей практике неоднократно возникали ситуации, когда документация на трансформаторы oem содержала ошибки или неполную информацию. В одном из случаев мы получили трансформатор для испытаний, и в документации было указано, что КТ равен 1.1. Однако, после проведения измерений, мы обнаружили, что реальный КТ равен 1.08. Разница была незначительной, но ее необходимо было учитывать при расчете параметров системы.

Мы провели анализ конструкции трансформатора и выявили, что ошибка в документации была связана с неправильным указанием количества витков вторичной обмотки. После корректировки параметров системы, мы убедились, что она работает стабильно и надежно.

В другом случае, мы столкнулись с проблемой с качеством изоляции трансформатора. При проведении испытаний на прочность изоляции мы обнаружили наличие утечек тока. Это было связано с использованием некачественного материала для изоляции обмоток. Мы потребовали от поставщика заменить трансформатор на новый, изготовленный с использованием более качественных материалов.

Тестирование коэффициента трансформации: практические рекомендации

Вот несколько практических рекомендаций по тестированию коэффициента трансформации: Во-первых, убедитесь, что используете правильное оборудование и соблюдаете правила его подключения. Во-вторых, проводите измерения при рабочей температуре трансформатора. В-третьих, учитывайте влияние паразитных параметров трансформатора. В-четвертых, проводите дополнительные испытания для оценки надежности и долговечности устройства.

Не стоит забывать и о документировании результатов измерений. Вся информация должна быть зафиксирована в протоколе испытаний, который будет служить доказательством соответствия трансформатора требованиям безопасности и качества.

Наши специалисты всегда готовы помочь вам в проведении анализа и тестирования коэффициента трансформации трансформатора oem. Мы обладаем необходимым опытом и оборудованием, чтобы обеспечить точные и надежные результаты. Мы также предлагаем услуги по разработке и внедрению систем мониторинга параметров трансформаторов, которые позволяют оперативно выявлять и устранять возможные проблемы.

Будущее: автоматизация и цифровизация контроля

В будущем, мы ожидаем, что контроль коэффициента трансформации и других параметров трансформаторов будет все больше автоматизироваться и цифровизироваться. Это позволит повысить точность и скорость измерений, а также снизить вероятность ошибок. Появится больше систем, способных анализировать данные в реальном времени и выявлять потенциальные проблемы.

У нас сейчас в разработке несколько проектов, направленных на автоматизацию контроля параметров трансформаторов. Мы используем современные методы машинного обучения и искусственного интеллекта, чтобы разрабатывать интеллектуальные системы, способные предсказывать возможные проблемы и предотвращать аварии. Например, мы используем данные с датчиков температуры, вибрации и тока для прогнозирования выхода из строя трансформатора.

Мы уверены, что цифровизация контроля параметров трансформаторов станет важным шагом на пути к повышению надежности и безопасности энергосистем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детектор утечек SF6

Детектор утечек SF6 -

Тестер емкости/разряда батареи

Тестер емкости/разряда батареи -

Тестер коэффициента трансформации трансформатора

Тестер коэффициента трансформации трансформатора -

Измеритель диэлектрических потерь с защитой от помех

Измеритель диэлектрических потерь с защитой от помех -

Тестер емкости/разряда батареи

Тестер емкости/разряда батареи -

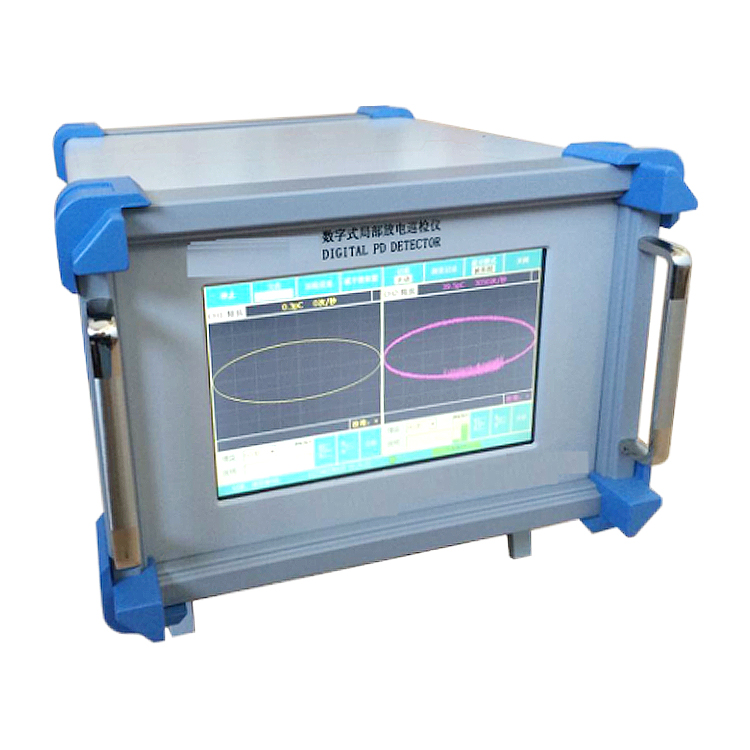

Устройство для проверки и мониторинга частичных разрядов

Устройство для проверки и мониторинга частичных разрядов -

MSQX многофункциональная автоматическая моечная машина для лабораторной посуды

MSQX многофункциональная автоматическая моечная машина для лабораторной посуды -

9102 цифровой детектор частичных разрядов

9102 цифровой детектор частичных разрядов -

Анализатор чистоты газа SF6

Анализатор чистоты газа SF6 -

Устройство для проверки частичного разряда

Устройство для проверки частичного разряда -

MSTBP-30WJ ограничитель перенапряжений без искровых промежутков

MSTBP-30WJ ограничитель перенапряжений без искровых промежутков -

Тестер сопротивления обмоток

Тестер сопротивления обмоток

Связанный поиск

Связанный поиск- Резонансное оборудование для испытаний переменным напряжением

- Установка для испытаний изоляции постоянным током с функцией инжекции высоким током

- Испытательное устройство последовательного высоковольтного резонанса

- Производитель тестеров выдерживаемого напряжения постоянного тока

- Производитель тестера напряжения пробоя изоляции для изоляционного масла

- лабораторный генератор частот

- коробка ручного регулирования напряжения

- Цена тестера падения вторичного напряжения и нагрузки трансформатора тока pt

- Тестер характеристик трансформатора

- Полностью автоматическая многофункциональная мойка лабораторной посуды